摘 要

随着人们生活水平的提高和消费观念的转变,啤酒消费量逐年增加。而8°啤酒是一种适合大众消费的啤酒类型,市场需求旺盛。因此,设计一套适用于年产10万吨8°啤酒的酿造车间,以满足市场需求是十分必要的。啤酒生产技术也在不断更新。发酵罐作为酿造车间的核心设备,其设计和制造技术的提升能够直接提高啤酒生产效率和质量,降低生产成本,啤酒生产企业也需要在生产过程中注重减少污染物的排放和资源的浪费。通过设计先进的酿造车间和发酵罐,可以实现生产过程的清洁、高效和节能,符合现代环保理念。

本设计为顺应近几年来啤酒工业飞速发展的需求,在啤酒工艺成熟的基础上,同时体现了啤酒酿造的新工艺,为企业的开源节流提供了新的依据。设计题目为年产10万吨8°啤酒厂发酵罐设计,此啤酒的酿造方法采用70%的麦芽,30%的大米,经过糊化,糖化,煮沸,过滤,冷却,发酵而成。发酵设备采用圆筒体锥底发酵罐,发酵周期是17天。本设计内容主要包括物料衡算,热量衡算,冷耗衡算和设备选型的计算及重点设备选型及计算。糖化方法采用双醪浸出糖化法,发酵方法采用下面发酵法。本设计的图纸主要为发酵罐装配图。本文对啤酒生产线工艺设计中的关键部分,其中包括原料的糊化、糖化、麦汁过滤、煮沸、啤酒过滤及其设备选型进行了粗略研究。对发酵过程及其设备选型进行了较为详细的探讨。

关键词:啤酒工艺;设备选型;技术经济;发酵;糖化;发酵罐

Abstract

With the improvement of people's living standard and the change of consumption concept, the consumption of beer increases year by year. And 8 beer is a beer type suitable for mass consumption, and the market demand is strong. Therefore, it is necessary to design a brewing workshop with an annual output of 100,000 tons of 8 beer to meet the market demand. Beer production technology is also constantly being updated. As the core equipment of the brewing workshop, the improvement of the design and manufacturing technology of the fermentor can directly improve the efficiency and quality of beer production, and reduce the production cost. Beer production enterprises also need to pay attention to reducing the emission of pollutants and the waste of resources in the production process. Through the design of advanced brewing workshops and fermenter, the production process can be clean, efficient and energy saving, in line with the modern environmental protection concept.

This design is to meet the needs of the rapid development of beer industry in recent years, on the basis of mature beer technology, and reflects the new process of beer brewing, and provides a new basis for the enterprise to increase revenue and reduce expenditure. The design title is the annual output of 100,000 tons of 8 beer factory fermentor design. The brewing method of this beer is 70% malt, 30% rice, after gelatinization, saccharification, boiling, filtration, cooling and fermentation. The fermentation equipment uses the cylinder cone bottom fermenter, and the fermentation cycle is 17 days. This design content mainly includes the material balance calculation, heat balance calculation, cold consumption balance calculation and equipment selection calculation and key equipment selection and calculation. The saccharification method was extracted by double mash, and the fermentation method used the following fermentation method. The design drawing is mainly the assembly drawing of fermentation tanks. This paper roughly studies the key parts of the process design of the beer production line, including the gelatinization, saccharification, wort filtration, boiling, beer filtration and its equipment selection. The fermentation process and its equipment selection are discussed in more detail.

Key words: Beer process; equipment selection; technology and economy; fermentation; saccharification; and fermenter

目 录

摘 要………………………………………………………………….. 3

Abstract………………………………………………………………. 4

第1章 绪 论……………………………………………………. 8

1.1 选题的目的和意义………………………………….. 8

1.2 国内外研究现状……………………………………… 9

1.3 课题的研究内容和方法…………………………… 9

1.4 影响啤酒质量的重要因素……………………… 10

1.5 厂址选择………………………………………………. 11

第2章 啤酒工艺选择与论证………………………………. 12

2.1 啤酒生产的工艺流程…………………………….. 12

2.2 啤酒原料………………………………………………. 12

2.2.1 酿造用水……………………………………. 12

2.2.2 麦芽…………………………………………… 13

2.2.3 酒花…………………………………………… 13

2.2.4 辅料…………………………………………… 13

2.2.5 酵母…………………………………………… 13

2.3 麦汁制备………………………………………………. 13

2.3.1 麦芽及辅料的粉碎理论………………. 13

2.3.2 麦芽的粉碎………………………………… 14

2.3.3 辅料的粉碎………………………………… 14

2.3.4 糖化工艺的选择与论证………………. 15

2.4 麦汁过滤………………………………………………. 16

2.4.1 麦汁过滤的基本要求及技术指标… 16

2.4.2 麦汁过滤方法及影响因素…………… 16

2.5 麦汁煮沸………………………………………………. 16

2.5.1 麦汁煮沸设备选择及优缺点……….. 16

2.5.2 麦汁煮沸工艺…………………………….. 17

2.6 麦汁后处理…………………………………………… 17

2.6.1 热凝固物及冷凝固物的分离……….. 17

2.6.2 麦汁的冷却………………………………… 17

2.6.3 麦汁的充氧………………………………… 17

2.7 啤酒发酵的工艺论证…………………………….. 18

2.7.1 啤酒酵母……………………………………. 18

2.7.2 啤酒发酵工艺技术控制………………. 18

2.7.3 啤酒发酵工艺…………………………….. 19

2.7.4 啤酒发酵方法的选择………………….. 20

第3章 三大衡算………………………………………………… 22

3.1 物料衡算………………………………………………. 22

3.1.1 100 kg原料生产8 °P啤酒的物料衡算…………………………………………………………. 22

3.1.2 生产100L 8°P啤酒的物料衡算… 23

3.1.3 10万吨8°P啤酒的物料衡算…….. 25

3.2 发酵车间水耗量的计算…………………………. 26

3.2.1 薄板冷却器冷却用水………………….. 26

3.2.2 麦汁冷却器冲刷用水………………….. 27

3.2.3 发酵罐刷洗用水…………………………. 27

3.2.4 过滤机用水………………………………… 27

3.3 发酵耗冷量计算……………………………………. 27

3.3.1 发酵工艺流程…………………………….. 27

3.3.2 工艺指标及数据…………………………. 27

3.3.3 麦汁冷却耗冷量Q1……………………… 28

3.3.4 发酵耗冷量Q2…………………………….. 28

3.3.5 酵母培养耗冷量…………………………. 29

3.3.6 发酵车间工艺耗冷量………………….. 29

3.3.7 非工艺耗冷量…………………………….. 29

第4章 发酵车间其它设备选型与计算………………… 31

4.1 薄板冷却器尺寸计算…………………………….. 31

4.2 板框式硅藻土过滤机…………………………….. 31

4.3 清酒罐尺寸计算……………………………………. 31

4.3.1 容积的确定………………………………… 31

4.3.2 基本尺寸……………………………………. 32

4.4 酵母的扩培设备……………………………………. 32

4.5 CIP清洗系统的设计……………………………… 32

4.5.1 CIP系统的设置………………………….. 32

4.5.2 洗涤水罐设置…………………………….. 32

第5章 发酵罐的设计与选型………………………………. 33

5.1 发酵罐数量的确定………………………………… 33

5.2 发酵罐体积的确定………………………………… 33

5.3 尺寸的计算…………………………………………… 33

5.4 发酵罐设计压力……………………………………. 34

5.5 椭圆封头的设计……………………………………. 34

5.5.1 椭圆封头壁厚计算……………………… 34

5.5.2 椭圆封头强度计算……………………… 35

5.6 圆柱筒体的设计……………………………………. 35

5.6.1 圆柱筒体厚度计算……………………… 35

5.6.2 圆柱筒体强度计算……………………… 35

5.7 锥形封头的设计……………………………………. 36

5.7.1 锥形封头厚度计算……………………… 36

5.7.2 锥形封头强度的校核………………….. 36

5.8 强度校核………………………………………………. 37

5.8.1 压力试验……………………………………. 37

5.8.2 应力校核……………………………………. 37

5.8.3 刚度校核……………………………………. 37

5.9 冷却面积计算……………………………………….. 38

第6章 啤酒厂三废处理及副产物的利用…………….. 39

6.1 废水……………………………………………………… 39

6.1.1 废水来源……………………………………. 39

6.1.2 废水处理……………………………………. 39

6.2 废酵母的处理……………………………………….. 40

6.3 CO2的处理及利用………………………………….. 40

结 论………………………………………………………………… 41

参考文献…………………………………………………………….. 42

致 谢………………………………………………………………… 44

第1章 绪 论

1.1 选题的目的和意义

目前,世界上啤酒市场的竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。因而,很有必要将这方面得计书加以科学地总结和分析以推动啤酒产品多样化在广度和深度上的健康发展,随着人们生活水平的提高,饮食消费结构的不断改变,啤酒已进入了千家万户。但是我国人均啤酒的消费还没有达到世界平均水平。所以建设新的、大型的啤酒厂,增加产量,就可以满足人们将来物质生活的需求。所以,设计啤酒厂是有意义有必要的。另外,此次选题是教研室下达的任务。是根据教学的实际需求来选定的。

啤酒工业的发展与人类文化和生活都有着密切关系,更具有悠久的历史。公元前 6000年左右的巴比伦人将谷物磨碎加水和成面团,烘烤放于容器中自然发酵,即啤酒的雏形;现代各种啤酒的生产原料都大致相同,均是由大麦芽、小麦芽、大米等酿造而成,在制作啤酒过程中加入啤酒花和各种酶。这些所富含的营养成分人体容易吸收利用,啤酒中的低分子糖和氨基酸很易被消化。麦汁经过液态糊化和糖化,最终经过发酵而配置酿成的。啤酒是一种富含营养成分很丰富的饮品,啤酒的酒精含量是所有种类酒中含量最低的。啤酒中除了富含有酒精和二氧化碳之外,还富有多种氨基酸、糖类、维生素、各种发酵酶和无机盐,这些也是人体必需和易吸收的。

在中国,啤酒生产产业从改革开放以来就有着突飞猛进的发展。近些年来,由于人们的工业水平逐渐的提高,啤酒的销量和产量是日渐升高。但由于我国是人口消费型大国,我国的啤酒业已经逐渐成为中国市场化程度最高的产业之一。在当今情况下,不仅需要我们啤酒产业保质保量,还应该降低成本,才能与其他国家啤酒产业竞争,这就需要我们的生产工艺的不断提升。例如,过去我们用的是传统的敞口发酵池进行发酵啤酒,即地下挖的长方体的敞口发酵池,但传统发酵池的发酵出来的啤酒量特别小,也不利于生产中严格把控啤酒质量,已经不能满足人口大国型的需要,因此,目前绝大多数啤酒厂已经选用更先进的圆柱形底的发酵罐,它的优点有操作方便,生产量很大,方便品控的特点。因此这次的设计选用的是圆柱锥底的发酵罐是最优秀的选择。

在市场上现热销的啤酒中,常见的原麦汁浓度为8-10度,本次设计选取比较适中的8°,能够尽量适应更多消费者的需求。同时,对于一个普通发展型城市而言,在考虑啤酒品牌和市场销量行情的前提下,一个年产量10万吨的啤酒厂不仅能够满足市场需求,还能够做到规模化生产,从而有效的控制各类消耗及成本。同时,通过本次设计来也可以更加深入的了解我们国家啤酒的了解以及知识,让我们对啤酒生产过程有了更加深刻的印象,用以加强啤酒生产技艺相关的生产工艺。

1.2 国内外研究现状

我国在改革开放之后,随着国家经济的逐渐复苏,人们的生活水平得到了提高,使得我国啤酒行业快速的兴起。现如今我国的啤酒产量和消费量已经超越了美国等发达国家,已然成为了世界上产量最大和消耗量最大的国家,我国已连续23年成为全球最大的啤酒生产国。1516年德国人制定并改进了啤酒“纯净酿造法”,将已具有良好酿造特性的大麦定为啤酒酿造唯一的原料,其他的谷物仅作为辅料去使用,由于受德国的影响,其他国家也都将大麦作为啤酒生产的主要原料。

十九世纪末,随着帝国主义的侵略,我国出现了市售啤酒。中国最早的啤酒厂 是由俄国技师在哈尔滨建立的啤酒作坊-乌卢布列夫斯基啤酒厂,即现在的哈尔滨 啤酒有限公司的前身;随后的五年时间,俄国和德国也分别在哈尔滨建厂;1903 年,英、德两国商人在青岛开办第一家现代意义上的啤酒厂-英德酿酒有限公司, 即现在青岛啤酒有限公司的前身;进入80年代,我国啤酒总产量达662.77万吨,仅 次于美国、德国,排名世界第三。中国啤酒工业进入快速发展阶 2 段,产量持续增长,1993年啤酒总产量超过1200万吨,占世界啤酒总产量的十分 之一;1999年啤酒总产量首次达到顶峰(2080万吨),2002年啤酒总产量为2386.83 万吨,比美国的产量高出8.49%,稳居世界第一。

1.3 课题的研究内容和方法

针对年产10万吨8度啤酒厂酿造车间设计的工艺选择与论证,以及相关计算、设备选型、经济效益分析和三废处理等方面,需要进行详细的研究和设计。以下是对各项任务的详细说明:

(1)工艺选择与论证

①对于10°啤酒生产,需要选择适宜的大麦、啤酒花、水和酵母等原料。需要论证原料的质量、供应稳定性以及成本效益。

②包括发酵温度、时间、压力等参数的确定,以确保啤酒的口感、风味和质量稳定。

③技术参数论证: 对于主要的发酵工艺参数进行论证,如发酵罐的尺寸、材质、搅拌方式等,以确保生产过程的稳定性和效率。

(2)设计与计算

①工艺确定与计算: 基于选定的发酵工艺,对酿造车间的工艺流程进行详细设计和计算,包括原料投入、发酵、热处理、过滤等环节。

②设备计算与选型: 根据工艺流程和产能需求,对发酵罐、过滤设备、冷却设备等核心设备进行计算和选型,确保其能够满足生产需求。

③经济效益分析: 综合考虑投资、运营成本以及市场收入等因素,进行经济效益分析,评估投资回报周期和盈利能力。

(3)三废处理:

①废水处理: 设计合适的废水处理系统,确保废水达标排放或者进行资源化利用。

②废渣处理: 对发酵过程中产生的固体废渣进行处理,可以考虑进行堆肥、生物质能源转化等方式。

③废气处理: 采用适当的通风设备和废气处理装置,减少酿造过程中产生的废气排放,保护环境和员工健康。

此外,还需要绘制工艺流程图、车间平面布置图、设备装配图等详细图纸,并编制相应的说明书,以便工程实施和运营管理人员参考和执行。整个设计过程需要综合考虑工艺技术、设备选型、环境保护和经济效益等多个方面,确保酿造车间的设计能够达到预期的生产目标和要求。

1.4 影响啤酒质量的重要因素

影响啤酒质量的因素众多,包括原料质量、工艺控制、发酵条件、设备状态等,以下是其中一些重要因素的详细说明:

(1)原料质量: 啤酒的主要原料包括大麦、啤酒花、水和酵母等。原料的品质直接影响着啤酒的口感、风味和稳定性。优质的大麦和啤酒花能够提供更好的淀粉和花香,而纯净的水和活力高的酵母则是酿造高质量啤酒的基础。

(2)工艺控制: 酿造过程中的各个环节都需要严格控制,包括糖化、煮沸、发酵、热处理等。温度、时间、pH值等参数的控制对啤酒的质量影响巨大。合适的工艺控制能够确保酿造过程中的各项反应顺利进行,避免产生不良物质。

(3)发酵条件: 发酵是啤酒酿造过程中至关重要的环节,发酵条件的控制直接影响着啤酒的口感和风味。包括发酵温度、压力、氧气供应等因素在内的发酵条件需要精确控制,以确保酵母的活性和发酵效率。

(4)设备状态: 酿造设备的状态对啤酒质量也有着重要影响。设备的清洁和维护对于防止微生物污染和不良物质残留至关重要。此外,设备的稳定性和精度也直接影响着工艺参数的控制和稳定性。

(5)环境因素: 环境因素包括空气质量、温度、湿度等,也会对啤酒的酿造和质量产生影响。特别是在酿造车间内,需要保持良好的通风和卫生条件,以防止微生物的污染。

综上所述,啤酒质量受多种因素影响,需要在原料选择、工艺控制、设备状态和环境条件等方面进行全面管理和控制,以确保生产出口感纯正、风味浓郁的高质量啤酒。

1.5 厂址选择

齐齐哈尔市位于中国东北地区,是黑龙江省的重要城市之一,具有得天独厚的地理和资源优势:

(1)原料供应: 黑龙江省拥有丰富的农业资源,尤其是大麦等啤酒生产原料。在齐齐哈尔及周边地区,大麦等农作物的种植面积广阔,原料供应相对充足稳定。

(2)人力资源: 齐齐哈尔市拥有较为丰富的人力资源,具有相对较高的教育水平和工作意识。在啤酒厂酿造车间的运营中,需要大量的操作工人和技术人员,齐齐哈尔的人才储备可能能够满足需求。

(3)交通便利度: 齐齐哈尔市地处东北地区的交通枢纽,拥有发达的公路、铁路和水路交通网络。这使得原料采购、产品运输等环节更加便利,有利于降低物流成本。

(4)环保要求: 随着环保意识的提高,厂址选择需要考虑到环保要求。齐齐哈尔市在环保政策和监管方面也有一定的基础,可在厂区建设和生产过程中遵守相关法规,保护环境。

第2章 啤酒工艺选择与论证

2.1 啤酒生产的工艺流程

啤酒生产的工艺流程通常包括原料处理、糖化、煮沸、发酵、熟化、过滤和包装等环节。首先,将大麦经过清洗、浸泡、萌发和烘干等处理,制成麦芽。接着,在糖化环节中,将麦芽研磨成麦粉,与热水混合形成麦汁,并通过加热过程将淀粉转化为可发酵的糖类物质。然后,将麦汁进行煮沸,加入啤酒花以提取苦味和香气,同时杀灭微生物。发酵阶段是关键步骤,将煮沸后的麦汁冷却至适宜温度,加入酵母,发酵过程中产生酒精和二氧化碳。随后是熟化阶段,啤酒在低温下进行熟化,使其口感更加柔和。接着进行过滤,去除残渣和浑浊物质。最后,将啤酒进行包装,可以是瓶装、罐装或桶装等形式,最终成品可以出厂销售。整个工艺流程需要严格控制各个环节的参数,确保啤酒质量符合要求,具体工艺如下图2-1所示。

图2-1 啤酒生产工艺流程简图

2.2 啤酒原料

2.2.1 酿造用水

水是啤酒酿造最重要的原料,酿造水被称为“啤酒的血液”。酿造水质不仅决定着产品的质量和风味,而且还直接影响着酿造的全过程。

水的质量要求:本设计为经典啤酒,色泽较浅,水的残碱度RA值要求在-5~+5度之间;水中Ca至少为40~50mg/L。另外,Ca和Mg比例要大于3:1。啤酒酿造用水中含有10~15 mg/L Mg已经足够,过高会使啤酒变的干,苦味重。水的镁硬小于等于0.89mmol/L,水中含盐量要求很低。

2.2.2 麦芽

采用浅色且色泽淡黄而有光泽的麦芽。麦芽外观短胖,除根干净,不含杂草、杂谷粒、砂土、枯芽、半粒、霉粒、损伤残粒等杂质。麦芽还应有新鲜稻草香味,不应有霉味、潮湿味、酸味、焦苦及烟熏味等。

2.2.3 酒花

酒花能够赋予啤酒柔和优美的芳香和爽口的微苦味,能加速麦汁中高分子蛋白质的絮凝,能提高啤酒起泡性和泡持性,也能增加麦汁和啤酒的生物稳定性。本设计选择浅黄绿色,有光泽,富有浓郁的啤酒花香气,无异杂气味,花体基本完整的颗粒酒花。

2.2.4 辅料

啤酒生产中适用辅助原料有重大意义,可以降低啤酒生产成本,具有经济性;可以降低麦汁总氮相对减少麦汁中高分子含氮化合物的比例,可以提高啤酒的非生物稳定性;调整麦汁组分,提高啤酒某些特性。

大米是啤酒厂最常用的辅料,其特点是价格低廉,蛋白质、多酚物质和脂肪含量低于麦芽,而淀粉含量高于麦芽,本设计采用大米作为辅料,生产出的啤酒具有色泽浅、口味清爽、泡沫细腻、酒花香突出,非生物稳定性好等特点。

2.2.5 酵母

在实际生产中最常用的酵母有两大类:上面酵母和下面酵母。二者形态上存在明显的差别。上面酵母又叫表面酵母,其母细胞和子细胞能够长时间相互连接,形成多枝的牙簇 ,下面酵母又叫底面酵母、贮藏酵母,其母细胞和子细胞增殖后彼此分开,几乎都是单细胞或几个细胞连接。本设计设计的是经典型啤酒,色泽浅,采用的是下面发酵技术,故选用下面酵母。

2.3 麦汁制备

2.3.1 麦芽及辅料的粉碎理论

麦芽及辅料的粉碎理论对啤酒生产至关重要。首先,粉碎目的在于增加表面积,提高糖化效率和酵母利用率。其次,粉碎需控制颗粒大小,一般为0.2-0.8毫米,过大影响糖化,过小则难以过滤。破碎方式可采用辊式、锤式或刀片破碎,影响颗粒形态和大小分布。粉碎度调控通过设备参数调整,确保颗粒的均匀程度。在满足工艺要求的前提下,需要降低能耗和成本。综上所述,粉碎理论是啤酒生产中的关键环节,合理控制可确保工艺顺利进行,获得高品质产品。

2.3.2 麦芽的粉碎

麦芽的粉碎方法对啤酒生产至关重要,影响着后续工艺步骤的进行和最终产品的品质。主要的粉碎方法包括辊式破碎、锤式破碎和刀片破碎。

首先,辊式破碎是一种常用的粉碎方法,通过两个旋转的辊子将麦芽挤压和破碎成所需的颗粒大小。辊式破碎能够精确控制颗粒大小和分布,适用于需要精细控制的生产工艺。

其次,锤式破碎是利用高速旋转的锤头将麦芽击碎成碎片。这种方法操作简单,但颗粒大小和分布较难控制,容易产生过多的细粉,影响糖化和过滤。

最后,刀片破碎是利用旋转的刀片将麦芽切割成颗粒。这种方法适用于一些特殊要求的生产工艺,如需要较大颗粒的特殊啤酒类型。

综上所述,选择合适的麦芽粉碎方法需考虑生产工艺要求、设备成本和操作难度等因素,以确保粉碎效果符合要求,为后续工艺步骤奠定良好基础。

2.3.3 辅料的粉碎

在啤酒生产中,辅料的粉碎方法同样至关重要,它们的粉碎方式影响着啤酒的口感、香气和整体品质。常见的辅料包括花椒、苦艾、橙皮等,它们的粉碎方法需根据不同的特性进行选择。

首先,对于坚硬的辅料如花椒、苦艾等,常采用锤式破碎或刀片破碎。通过高速旋转的锤头或刀片将辅料击碎或切割成适当大小的颗粒,以释放其香气和风味。

其次,对于柔软的辅料如橙皮、柠檬皮等,可以采用切割或磨碎的方法。通过刀片或磨盘将柔软的辅料切割或磨碎成细小的颗粒,以便于其与啤酒原料充分混合和释放风味。

除此之外,对于一些特殊的辅料如咖啡豆、巧克力等,还可以采用研磨的方法。将辅料放入研磨机中进行研磨,使其成为粉末状,以便于在麦汁中充分溶解和释放其独特的风味。

综上所述,选择合适的辅料粉碎方法需考虑辅料的特性和所需的粉碎程度,以确保在啤酒生产中充分发挥其风味和香气,为啤酒赋予更加丰富的口感和品质。

2.3.4 糖化工艺的选择与论证

麦汁的可溶性糖含量和种类。不同的糖化工艺会导致麦汁中可溶性糖的含量和种类不同,如单糖、双糖、三糖等。根据啤酒的风格和口感要求,选择合适的糖化工艺以达到理想的糖化效果。

糖化工艺的控制和调节能力。糖化过程中,温度、pH值、酶活性等因素对糖化效果具有重要影响,因此选择的糖化工艺应具备良好的控制和调节能力,以确保糖化过程稳定可控,达到预期的糖化效果。

工艺的能耗和成本。不同的糖化工艺可能会对能源和原料等方面造成不同程度的消耗,因此需综合考虑工艺的能耗和成本因素,选择既能满足生产需求又能够经济合理的糖化工艺。

产品的品质和稳定性。糖化工艺直接影响着啤酒的口感、风味和口感稳定性,因此选择的糖化工艺应能够确保产品具有良好的品质和口感稳定性,满足消费者的需求和期待。

2.3.4.1 糖化方法

糖化是啤酒生产中的关键步骤,它指的是将麦芽中的淀粉转化为可发酵的可溶性糖的过程。常见的糖化方法包括单温度糖化、步进温度糖化和麦汁直接糖化等。

单温度糖化是最简单直接的方法,将糖化水与麦芽混合后,在一个固定的温度下进行糖化。这种方法操作简单,适用于一些简单口味的啤酒。

步进温度糖化则是在糖化过程中逐步提高温度,以促进不同酶的活性,从而实现更全面的淀粉转化。这种方法能够更精确地控制糖化过程,产生更复杂多样的糖类,适用于需要丰富口感和风味的啤酒。

麦汁直接糖化则是将麦芽与水直接混合,利用麦芽自身的酶活性进行糖化。这种方法操作简便,但对原料的品质要求较高,适用于一些特殊口感要求的啤酒。

综合考虑,选择合适的糖化方法需根据啤酒的风格和口感要求,以及生产设备和工艺条件等因素进行综合评估。不同的糖化方法都有其适用的场景,通过合理选择和调整,可以实现理想的糖化效果,为啤酒的品质提供保障。

2.3.4.2 糖化的具体过程

通过将糖化醪和糊化醪混合后,直接在糖化锅内升温,而不再进行完全的煮沸处理。这种方法使得只有部分醪液被加热,减少了胚乳细胞壁中的高分子麦胶物质及其他杂质的溶出,从而产生了色泽浅、黏度低、口味柔和、发酵度高的麦汁。这种处理方式特别适合酿造浅色淡爽型啤酒,同时操作简单,糖化时间短,通常在3小时内即可完成。

2.4 麦汁过滤

2.4.1 麦汁过滤的基本要求及技术指标

(1)清澈度:麦汁应该具有良好的清澈度,无悬浮物和浑浊现象。

(2)色泽:麦汁的色泽应该清澈透亮,符合所酿造啤酒的风格和要求。

(3)味道:过滤后的麦汁应该保持原料的天然风味,没有异味或杂质味道。

(4)pH值:麦汁的pH值应该稳定在适宜的范围内,通常在5.2-5.6之间。

(5)低残糖:过滤后的麦汁中应该含有较低的残糖量,以确保发酵过程的正常进行。

(6)酶活性:过滤后的麦汁中应该保留一定的酶活性,以促进后续发酵过程。

(7)氧化防护:在过滤过程中应该尽量减少氧化的发生,以保持麦汁的品质。

2.4.2 麦汁过滤方法及影响因素

过滤槽是大多数啤酒厂经常采用的麦汁过滤设备,在啤酒生产中,麦汁过滤方法大致可以分为四类:过滤槽静压过滤法,过滤槽正压过滤法,过滤槽抽吸是负压过滤法,压滤机过滤法。我国大多数啤酒厂均采用过滤槽静压过滤法进行麦汁过滤。本设计采用过滤槽静压过滤法进行麦汁过滤。

过滤槽法过滤麦汁是通过筛分效应,滤层效应和深层过滤效应三方面的作用而进行的。麦汁的过滤速度受滤层阻力、滤层渗透性、滤层厚度、麦汁黏度和滤层面积等诸多因素影响。

2.5 麦汁煮沸

2.5.1 麦汁煮沸设备选择及优缺点

在啤酒生产中,过滤槽是常见的麦汁过滤设备之一,而麦汁过滤方法通常包括过滤槽静压过滤法、过滤槽正压过滤法、过滤槽负压抽吸过滤法和压滤机过滤法。在我国,大多数啤酒厂采用过滤槽静压过滤法。

过滤槽静压过滤法通过筛分效应、滤层效应和深层过滤效应来完成麦汁过滤。麦汁的过滤速度受到多个因素的影响,包括滤层阻力、滤层渗透性、滤层厚度、麦汁黏度和滤层面积等。

总的来说,过滤槽静压过滤法是一种有效的麦汁过滤方法,能够满足啤酒生产的需求,并且在我国的啤酒厂中得到广泛应用。

2.5.2 麦汁煮沸工艺

本设计选用常压煮沸工艺,利用内加热式麦汁煮沸锅对麦芽汁进行处理。这一步骤旨在蒸发水分、浓缩麦汁,使其达到所需的浓度,通常在1.0~1.5°P之间。

煮沸的过程具有多重作用:首先,它能够有效地灭活酶和杀灭微生物,确保啤酒的稳定性和品质;其次,煮沸可以促使蛋白质发生变性和絮凝,有助于后续的过滤和澄清;此外,煮沸还有利于从酒花中提取所需的物质;最后,煮沸过程中也能够排除麦汁中的异味和杂质,提升麦汁的品质和口感。

2.6 麦汁后处理

2.6.1 热凝固物及冷凝固物的分离

麦汁煮沸后,必须迅速分离其中的热凝固物,以获得澄清的麦汁。随后,麦汁需要冷却至所需的工艺温度,并在此过程中进行通风,以确保酵母有足够的氧气供应来进行繁殖。

漩涡成沉淀槽是最常用的热凝固物分离设备,其分离效果最佳。该设备为立式柱形槽,麦汁沿切线方向注入,形成旋转流动,使热凝固物在槽底中央形成锥丘状沉淀,而清亮的麦汁则从侧面麦汁出口排出。

在冷却过程中,麦汁会产生冷凝固物,并逐渐沉淀。去除冷凝固物通常采用自然沉降法或浮选法。自然沉降法是等待冷凝固物自然沉降后进行除去,而浮选法则是在去除热凝固物后,通过通入无菌空气使其吸附在细密小气泡上,随后将其除去。

2.6.2 麦汁的冷却

板式换热器是麦汁冷却过程中常用的设备,因其高效的换热性能而受到青睐。麦汁冷却时,必须确保麦汁和冷却水的流动区域能够方便地进行清洗,同时保持良好的密封,避免冷却水与麦汁之间的任何泄露。此外,有效的冷却还需足够的冷却面积和短暂的冷却时间,以促使较多的冷凝固物分离出来。

麦汁的冷却方法通常分为一段式和两段式。而在这里,选择了三段式冷却方法。这种方法的优势在于,它有利于酵母的沉降,并且温度差异促进了酒糟中的对流,从而提高了冷却效率和麦汁的品质。

2.6.3 麦汁的充氧

酵母繁殖所需的氧气可以通过将微小的气泡通入冷麦汁中来实现。这些微小的气泡会以涡流的形式与麦汁充分混合,确保氧气能够有效地溶解到麦汁中,从而促进酵母的增殖并启动发酵过程。

2.7 啤酒发酵的工艺论证

2.7.1 啤酒酵母

啤酒酵母是一种单细胞真菌,属于酵母菌类。在啤酒酿造过程中,酵母起着至关重要的作用。它主要负责将麦芽中的糖类发酵成酒精和二氧化碳,从而形成啤酒的酒精度和气泡。啤酒酵母通常属于两种类型:顶发酵酵母(Saccharomyces cerevisiae)和底发酵酵母(Saccharomyces pastorianus)。

顶发酵酵母适用于生产艾尔、啤酒、和一些风味浓烈的啤酒类型。它在发酵过程中会产生大量的酵母沉积在酒液表面,因此称为“顶发酵”。底发酵酵母主要用于生产拉格啤酒,它在发酵过程中沉淀在酒液底部,因此称为“底发酵”。

除了发酵作用外,酵母还会对啤酒的风味、口感和香气产生影响。因此,在啤酒酿造中,选择合适的酵母菌株对于最终产品的质量至关重要。

啤酒工艺的关键在于酵母,其控制也取决于酵母。工厂首先从单细胞中分离出优质的酵母菌株,然后通过多次扩大培养,最终将其制备成1013-1014个细胞/ml用于发酵。扩大培养的关键在于:①选择出色的单细胞发酵菌株;②确保在整个扩大培养过程中,酵母保持种类纯净、健壮,没有受到污染。

其过程为:斜面试管(原菌种)→试管培养→小,中,大三角瓶培养→卡氏罐培养→增殖罐培养→酵母扩大培养→发酵罐。不同麦汁浓度的酵母添加量如表2-1所示。

表2-1 不同麦汁浓度的酵母添加量

|

麦汁浓度 |

酵母泥添加量 |

|

7~9 |

0.3~0.4 |

|

10~12 |

0.4~0.6 |

|

13~15 |

0.5~0.7 |

|

16~20 |

0.6~1.0 |

在实际生产中,主要有两类常用的酵母:上面酵母和下面酵母。它们在形态上有明显差异。上面酵母,即表面酵母,具有长时间相互连接形成多枝牙簇的特点。而下面酵母,也称为底面酵母或贮藏酵母,其母细胞和子细胞增殖后会分开,几乎都是单细胞或几个细胞连接。本设计生产的是经典型啤酒,色泽较浅,采用的是下面发酵技术,因此选用了下面酵母。

2.7.2 啤酒发酵工艺技术控制

目前,啤酒发酵工艺的控制技术尚未深入到发酵代谢水平。工艺控制主要涉及以下方面:

(1)选择适合的啤酒酵母菌株。

(2)确定麦汁的组分。

(3)控制酵母的接种量和接种方法。

(4)确定适宜的起酵和发酵温度。

(5)使用合适的发酵设备,控制酵母在发酵过程中的流态。

(6)选择适当的后酵条件或双乙酰还原。

(7)控制酵母的分离时间和分离方法。

(8)确保储酒条件和时间的合适性。

(9)控制发酵过程中的压力或CO2浓度。

这些控制技术不仅影响了发酵工艺的进行,还对啤酒风味物质的代谢产生深远影响。由于发酵工艺的多样性,导致了啤酒的风味呈现出千差万别的特点。

2.7.3 啤酒发酵工艺

传统下面发酵法制作啤酒时,发酵容器被置于经过空气过滤的、绝热性良好、清洁卫生的发酵室内,以保持恒定的温度在5~6℃。这种方法采用较低的主发酵温度,导致发酵速度较慢,使得大部分酵母在主发酵结束后会沉淀在容器底部。后发酵期相对较长,使得啤酒酒液能够澄清良好,泡沫细致,口感柔和,且保存期较长。制作过程通常采用分批发酵,每批麦汁经过添加酵母后,经历前发酵(酵母增殖)、主发酵、后发酵和贮酒等阶段。具体的温度阶段包括前酵期(10.5~11℃)、主酵期(12.8~13℃)、后酵和贮酒期(0~-1℃)。

(1)前发酵

前发酵是指在接种酵母泥后,酵母处于休眠状态,与麦汁接触后会经历一个较长的生长滞缓期(通常为数小时至十小时),然后才开始出现出芽繁殖。当酵母克服了这个生长滞缓期,出芽繁殖的细胞浓度达到20×106个/ml 时,发酵麦汁表面开始产生气泡,这个阶段就是前发酵。然而,由于工艺的改进,前发酵阶段已经缩短至20~30个小时。

后发酵

在主发酵前期,酵母吸收麦汁中的氨基酸和营养物质,利用糖类进行发酵,产生热量。这个阶段糖的降解速度相对缓慢,而氨基酸的降解速度较快。由于有机酸和麦汁中的缓冲物质减少,pH值迅速下降。当酵母达到最高浓度时,糖的降解速度会加快,每天糖的外观浓度降低可达1.5~2.0°P。这一阶段会产生大量废热,需要进行有效的冷却。

当发酵度达到酵母凝聚点(一般在35%~45%)时,酵母开始凝聚,发酵液中悬浮的酵母细胞数开始下降,糖的降解速率也随之减慢。为了促进酵母凝聚并保持其活性,发酵后期需要逐渐降低温度,使发酵温度接近后酵母的温度。

在主发酵后期,每日糖的降解速度小于0.3°P时,发酵速度变慢,泡沫减少,逐渐形成泡盖。泡盖是由CO2带至发酵液面的多酚、酒花树脂、蛋白质等氧化、聚合形成的。在主发酵结束之前,可以捞去泡盖,然后进行后酵并回收凝聚的酵母泥。

后发酵和储酒

主发酵结束后,过滤得到的发酵液就是所谓的新啤酒,通常口感较为清淡。这时,啤酒中二氧化碳的含量不足,口味还不够成熟,因此不太适合直接饮用。啤酒的真正成熟和澄清过程将在后续的发酵阶段完成。

后发酵和储酒

圆筒体锥底发酵罐是一种常用于啤酒酿造等发酵过程的设备。它的设计有利于酵母的生长和发酵过程的进行。以下是关于圆筒体锥底发酵罐发酵及其工艺的一般步骤:

准备工作:首先,要确保发酵罐的清洁和消毒,以防止杂菌的污染。同时准备好发酵所需的原料,包括麦汁、酵母和其他辅助原料。

投料:将准备好的麦汁和酵母投入发酵罐中。根据配方和工艺要求,可能需要添加其他辅助原料,如啤酒花等。

发酵控制:控制发酵过程的温度、压力、搅拌等参数,以促进酵母的生长和糖的发酵。通常会在罐内加入冷却或加热系统,以保持适宜的发酵温度。

观察监控:密切观察发酵过程,监测发酵液的密度、PH值、酒精含量等参数的变化。根据实时数据进行调整,确保发酵过程的顺利进行。

发酵完成:待发酵过程结束,即酒精含量达到预期值,发酵液中的糖基本被消耗殆尽时,即可结束发酵阶段。

后处理:将发酵完成的液体从罐中取出,进行过滤、澄清等后处理工艺,以提高啤酒的质量和口感。可能还需要进行降温、包装等操作。

通过以上步骤,圆筒体锥底发酵罐能够有效地进行啤酒等发酵过程,并确保最终产品的质量和口感。

2.7.4 啤酒发酵方法的选择

(1)连续发酵:连续发酵是指将新鲜的麦汁不断地从一个发酵罐传送到另一个发酵罐的过程中进行发酵。这种方法可以使得生产过程连续不断,提高生产效率。

(2)上面发酵:上面发酵是指发酵液在发酵罐中向上升起的发酵过程。在这种发酵方式中,酵母和其他微生物主要集中在发酵液的表面进行作用,利用空气中的氧气进行发酵。

(3)下面发酵:下面发酵与上面发酵相反,是指发酵液在发酵罐中向下沉淀的发酵过程。这种方法通常用于一些特定类型的啤酒,如拉格啤酒,可以帮助控制发酵过程中的温度和氧气浓度。

(4)一罐法发酵:一罐法发酵是指在同一发酵罐中完成整个发酵过程。这种方法通常需要对发酵罐进行特殊设计,以确保发酵过程中温度、压力等参数的控制和调节。

对比以上几种发酵方法,本次设计选用锥形罐一罐法下面酵母发酵的方法(即发酵温度为5~10℃)有以下特点:

空间利用率高:由于整个发酵过程都在同一发酵罐中完成,因此可以更有效地利用空间,减少设备和空间的占用。

工艺控制精准:通过对发酵罐的设计和控制系统的优化,可以更精准地控制发酵过程中的温度、压力、搅拌等参数,确保产品质量的稳定性和一致性。

操作简便:相比于其他发酵方法,一罐法发酵可以简化操作流程,减少人工干预,降低生产成本,提高生产效率。

总的来说,选择锥形罐一罐法下面酵母发酵的方法可以在保证产品质量的同时提高生产效率和降低成本。

第3章 三大衡算

3.1 物料衡算

物料衡算对企业至关重要。它不仅有助于控制成本、制定生产计划,提高质量和效率,还能优化库存管理并提供数据支持决策。物料衡算为企业提供了实时、准确的生产过程数据,为持续改进和发展提供了重要依据,是企业运营和管理的基石。

根据表3-1的基础数据,先进行100kg原料生产8°啤酒的物料衡算,然后进行100L8°啤酒的物料衡算,最后进行10万吨/年啤酒厂的物料衡算

表3-1 不同麦汁浓度的酵母添加量

|

项目 |

名称 |

百分比﹪ |

说明 |

|

定 额 指 标 |

原料利用率 |

98.5 |

|

|

麦芽水分 |

5.0 |

||

|

大米水分 |

11 |

||

|

无水麦芽浸出率 |

75 |

||

|

无水大米浸出率 |

95 |

||

|

原料 配比 |

麦芽 |

70 |

|

|

大米 |

30 |

||

|

损 失 率 |

冷却损失 |

5.0 |

|

|

发酵损失 |

1.5 |

对热麦汁而言 |

|

|

过滤损失 |

1.0 |

||

|

装瓶损失 |

1.0 |

||

|

总损失率 |

啤酒总损失率 |

8.5 |

对热麦汁而言 |

3.1.1 100 kg原料生产8 °P啤酒的物料衡算

(1)热麦汁量

根据表3-1可得原料收得率分别为:

原料麦芽收得率为:

0.75×(100-5)÷100=71.25%

由上述可得100kg混合原料可制得的8°P热麦汁量为:

(71.25÷8)×100=890.63㎏

8°P麦汁在20 ℃时的密度经翻阅资料可知是1.040,而且热麦汁在100 ℃时体积扩大了1.04倍,所以此时的热麦汁的体积是:

(890.63÷1.040)×1.04=890.63 L

(2)冷麦汁量

890.63×(1-0.04)=855.00 L

(3)发酵液量

855.00×(1-0.01)=846.45 L

(4)过滤酒量

846.45×(1-0.015)=833.75 L

(5)成品啤酒量

833.75×(1-0.05)=829.58 L

(6)酒花量

100 L热麦汁添加的酒花量为0.2 kg,因此:

(890.63÷829.58)×0.2=0.215㎏

(7)湿糖化糟量

设80 %为啤酒厂排出的湿麦芽糟中的含水量,所以:

湿麦芽糟量为:

(1-0.05)×(100-75)/(100-80)×70=1.70㎏

(8)酒花糟量

设40 %和80 %分别是麦汁煮沸过程中酒花的浸出率和酒花中的含水量,所以:

酒花糟的量为:

0.215×(100-40)/(100-80)=4.86㎏

3.1.2 生产100L 8°P啤酒的物料衡算

根据上述衡算结果知,100kg混合原料可生产8°P啤酒约829.58 L,故可得下述结果:

(1)生产100L 8°纯生啤酒混合用料量

100×(100÷829.58)=12.05㎏

(2)麦芽消耗量

12.05×70%=8.435㎏

(3)酒花耗用量

100 L热麦汁固定添加0.2 kg酒花,所以酒花消耗量为:

(890.63÷829.58)×0.2=0.215㎏

同理100㎏8°P啤酒需要酒花量

(829.58÷100)×0.215=1.78㎏

(4)热麦汁量

100×(890.63÷829.58)=107.36 L

(5)冷麦汁量

100×(855.00÷829.58)=103.06 L

(6)发酵液量

100×(846.45÷829.58)=102.03 L

(7)滤过酒量

100×(833.75÷829.58)=100.50 L

(8)湿糖化糟量

设排出的湿麦糟含水分80%,100kg原料产生湿糖化糟量为:

8.45×(1-0.05)×(100-75)/(100-80)=10.02㎏

(9)酵母的量

生产100L啤酒可得2kg湿酵母泥,其中一半作生产接种用,一半作商品酵母用,即为1kg。湿酵母泥含水分85%。

酵母固形物量:

则含水分7 %的商品干酵母量为:

(10)酒花糟的量

设0.4是酒花在麦汁中浸出率,0.8是酒花糟水的含水量,所以酒花糟的量为:

[(100-40)÷(100-80)]×0.215=0.645㎏

(11)二氧化碳量

因8°P冷麦汁103.06 L中浸出物量为:

8%×103.06=8.24㎏

设麦汁的真正发酵度为80 %,则可发酵的浸出物量为:

8.24×80%=6.60㎏

麦芽糖发酵的化学反应式为:

式中CO2分子量—44

麦芽糖(C12H22O11)分子量—342

设麦芽中浸出物均匀为麦芽糖构成,则CO2生成量为:

6.60×(4×44/342)=3.40㎏

设8 °P啤酒含CO2为0.35 %,则酒中含CO2量为:

103.06×0.35%=0.36㎏

设20 ℃常压条件下CO2重1.832 kg/m3,所以CO2体积的释放量为:

3.4-0.6=3.04㎏

3.04÷1.832=1.66m2

3.1.3 10万吨8°P啤酒的物料衡算

生产旺季以10个月,每月生产30天,全年为300天,旺季180天,淡季120天,分别糖化4次/天和3次/天,所以总糖化次数是:

180×4+120×3=1080次

成品酒的量: 10×104×103÷1080 =92593㎏

查书可得8 °P麦汁在20 ℃的密度是1.040kg/L,一次糖化生产啤酒的量:

92593÷1.040=89032 L

糖化一次的物料计算:

(1)原料用量

10×104×103÷1080×(12.05/100)=11157㎏

(2)麦芽用量

11157×70%=7809.9㎏

(3)酒花用量

10×104×103÷1080×(0.215/100)=199.07㎏

(4)热麦汁量

10×104×103÷1080×(107.36/100)=99407.8㎏

(5)冷麦汁量

10×104×103÷1080×(103.06/100)=95426.3㎏

(6)发酵液量

10×104×103÷1080×(102.03/100)=94472.6㎏

(7)过滤酒量

10×104×103÷1080×(100.50/100)=93056㎏

(8)湿糖化糟量

10×104×103÷1080×(10.02/100)=9277.8㎏

(9)干酵母量

10×104×103÷1080×(0.16/100)=148.2㎏

(10)酒花糟量

10×104×103÷1080×(0.645/100)=597.2㎏

(11)CO2的释放量

10×104×103÷1080×(1.66/100)=1537m3

把前述的有关啤酒物料衡算计算结果整理见下表3-2:

表3-2 啤酒厂物料衡算表

|

物料 名称 |

单 位 |

对100 kg 原料 |

100 L9 ° 啤酒 |

糖化一次 定额量 |

8×104万吨/年啤酒生产 |

|

混合原料 |

kg |

100.00 |

12.05 |

11157 |

1.205×107 |

|

麦芽 |

kg |

70.00 |

8.435 |

7809.9 |

8.435×106 |

|

酒花 |

kg |

0.215 |

0.215 |

199.07 |

2.15×105 |

|

热麦汁 |

L |

890.63 |

110.76 |

99407.8 |

1.074×108 |

|

冷麦汁 |

L |

855.00 |

103.06 |

95426.3 |

1.031×108 |

|

湿糖化糟 |

kg |

1.70 |

10.02 |

9277.8 |

1.002×107 |

|

湿酒花糟 |

kg |

4.86 |

0.645 |

597.2 |

6.5×105 |

|

干酵母 |

kg |

0.88 |

0.16 |

148.2 |

1.6×105 |

|

CO2释放量 |

m3 |

11.21 |

1.66 |

1537 |

1.66×106 |

|

发酵液 |

L |

846.45 |

102.03 |

94472.6 |

1.020×108 |

|

过滤酒 |

L |

833.75 |

100.50 |

93056 |

1.005×108 |

|

成品酒 |

L |

829.58 |

100.00 |

89032 |

9.62×107 |

备注:8 °P啤酒的密度为1.040 kg/m3,实际年生产啤酒:9.62×107×1.040=100048 t

3.2 发酵车间水耗量的计算

3.2.1 薄板冷却器冷却用水

将95 ℃的热麦汁冷却到发酵的起始温度8 ℃,所以:

麦汁量:

Gp=1.040×99407.8=103384.11㎏ (3-1)

设麦汁冷却时间为1h,因此:

Q=Gp×12.05×(95-8)=33189400.83 kJ/h (3-2)

用水量:

G=33189400.83/[4.18×(90-4)]=92326.14 kJ/h (3-3)

3.2.2 麦汁冷却器冲刷用水

冲刷一次耗时0.5 h用水4 t的用水量为:

3.2.3 发酵罐刷洗用水

发酵罐刷洗管路为DN80直径为80 mm,CIP流速要求为2 m/s,

Q=V×A=2×(0.04×0.04×3.14)=37 t/h

3.2.4 过滤机用水

设冲刷一次用水5 t,耗费时间2 h,则最大的用水量是:

5÷2=2.5t/h

表3-3 啤酒厂发酵车间水量耗表

|

耗水分类 |

耗水量 |

|

薄板冷却器用水 |

100 t/h |

|

麦汁冷却器冲刷用水 |

8 t/h |

|

发酵罐刷洗用水 |

40 t/h |

|

过滤机用水 |

2.5t/h |

3.3 发酵耗冷量计算

3.3.1 发酵工艺流程

95℃热麦汁→冷麦汁(8℃)→锥形罐发酵→过冷却-1℃→贮酒→过滤→清酒罐

3.3.2 工艺指标及数据

年产8OP啤酒10万吨,主发酵时间为6天,8°麦汁比热容c1=4.0 kJ/(kg.K)冷媒用15%酒精稀溶液,比热容可视为c2=4.18kJ/(kg.K)麦芽糖厌氧发酵热q=613.6kJ/kg,麦汁发酵度65%,根据发酵车间耗冷性质,可分为工艺耗冷量和非工艺耗冷量两类,即:

(3-4)

3.3.3 麦汁冷却耗冷量Q1

本设计采用一段式串联逆流式麦汁冷却方法,使用的冷却介质为4℃的冷却水,出口温度为90℃,糖化车间送来的热麦汁温度为94℃,冷却至发酵起始温度6℃,将95 ℃的热麦汁冷却至发酵起始温度t2,且t2=8 ℃。由表3-2知,糖化一次热麦汁为99407.8 L,所以麦汁量为:

G=99407.8×1.040=103384.11㎏

1h内的麦汁耗冷量为:

Q1=GC1(t1-t2)/1=103384.11×4.10×(95-8)/1=3.69×107kJ/h (3-5)

一个发酵罐内存放两锅麦汁以减少氧化率,则每一个发酵罐耗冷量为:

Qf=2Q1=2×3.69×107=7.4×107kJ/h (3-6)

相应的冷冻介质(4 ℃的冷冻水)耗冷量为:

Mf=Q1/[Cm(t2,-t1,)] (3-7)

=5.68×107/[4.18(90-4)]

=158006㎏/h

3.3.4 发酵耗冷量Q2

(1)发酵期间发酵放热Q2,

设麦芽的发酵放热量是613.6k J/kg,发酵度为64 %,则1L麦汁的放热量为:

q0=613.6×64%×8%=31.42 kJ

糖化一次的冷麦汁量为95426.3L,则每个发酵罐的放热量为:

Q0,=31.42×95426.3×3=9×106 kJ

取1.5为发酵的放热不平衡系数,所以发酵高温耗冷量:

Q2,=(Q0,×1.5×4)/(24×6×3)=125000J/h

(2)发酵后期发酵液降温耗冷Q2

主发酵后期发酵液的温度从12 ℃降至-1 ℃,每罐每天耗冷量为:

Q0,,=3GC1[12-(-1)]=3×103384.11×4.10×13=1.65×107 kJ (3-8)

设此段在2天内完成,则麦汁每天装1.4个罐,耗冷量为:

Q2,,=1.4Q0,,/(24×2)=1.4×1.6×107/48=466667kJ/h

(3)发酵总耗冷量Q2

Q2=Q2,+Q2,,=125000+466667=591667kJ/h (3-9)

(4)发酵用冷煤耗量Q0

Q0=Q0,+Q0,,=9×106+1.65×107 =2.55×107 kJ (3-10)

(5)发酵用冷媒耗量M2

M2=Q2/(C×8)=591667/(4.18×8)=17693.39kg/h (3-11)

3.3.5 酵母培养耗冷量

10万吨啤酒酵母培养单位耗冷量QC=56.5 kJ/h,根据工艺每月需进行一次酵母纯培养,培养时间是12d即288h,则对应的年耗冷量为:

Q3=12×24×56.5×12=195264kJ (3-12)

相应的高峰冷冻介质循环量为:

M3=Q3/[C(t2-t1)]=195264/[(4.18×8)]=5839.23㎏/h (3-13)

3.3.6 发酵车间工艺耗冷量

综上所述:

Qt=Q1+Q2+Q3=3.69×107+591667+195264=3.8×107kJ/h (3-14)

3.3.7 非工艺耗冷量

(1)露天锥形罐冷量散失

10万吨露天锥型罐的耗冷量在70000-200000K J/t之间,在范围取值时,我们默认取最大值,以避免所选仪器处理能力不够用,故这里取最大值,则每天耗冷量为:

Q4,=Gb×200000=180×1.032×4×200000=1.49×108 kJ/d

每日的中午因为太阳直射的原因。会导致仪器发热增多温度升高,故耗冷量会大幅增多,是非中午时间的2倍之多,故每日高峰耗冷量值为:

Q4=2Q4,/24=1.49×108×2/24=1.24×107kJ/h

冷媒(-8 ℃稀释酒精)用量:

M4=Q4/[Cm(t1-t2)]=1.24×107/(4.18×8)=370813.4 kJ/h (3-15)

(2)散失冷量

散失冷量,Q5=12 %Qt则:

Q5=12%Qt=12%×3.8×107=4.56×106 kJ/h

冷媒用量(-8 ℃稀释酒精):

M5=Q5/[Cm(t2-t1)]=4.56×106/(4.18×8)=136363.64 kJ/h (3-16)

(3)非工艺耗冷量

Qnt=Q4+Q5=1.24×107+4.56×106=1.696×107 kJ/h (3-17)

表3-4 啤酒厂发酵车间冷量衡算表

|

耗冷 分类 |

耗冷项目 |

每小时耗冷量 |

冷媒用量 |

每罐耗冷 |

|

麦汁冷却Q1 |

3.69×107 |

158006 |

7.4×107 |

|

|

发酵耗冷Q2 |

591667 |

17693.39 |

9×106 |

|

|

酵母培养Q3 |

195264 |

5839.23 |

||

|

工艺总耗冷Qt |

3.8×107 |

|||

|

锥形罐冷损Q4 |

1.24×107 |

370813.4 |

1.49×108 |

|

|

管道等冷损Q5 |

4.56×106 |

136363.64 |

||

|

非工艺总耗冷Qnt |

1.696×107 |

|||

|

合计 |

总耗冷Q |

1.7×107 |

第4章 发酵车间其它设备选型与计算

4.1 薄板冷却器尺寸计算

本设计用一段式冷却法,95 ℃进入薄板冷却器,冰水为2 ℃,出口温度为8 ℃和4 ℃。

进入薄板冷却器的麦汁量为:

G’=99407.8×1.040=103384.11㎏

G=103384.11×(1-0.5%)=102867.2㎏

换热量:

Q=GC×(t1-t2)=102867.2×4.18×(95-8)=3740869.65㎏ (4-1)

k=2000×4.18=8360w/(m2·℃)

F=Q/k△t=3740869.65/8360×38.07=1703.27m3

4.2 板框式硅藻土过滤机

根据板框和滤框交替排列的方案以及不锈钢材质的选择,年过滤酒量达到了100500吨,其中旺季180天,淡季120天。在旺季,每天的过滤量是淡季的1.3倍。通过计算得出,旺季每天的过滤能力需要达到558.3吨。如果每天工作15小时,单台过滤机的过滤能力应为40吨/小时。

4.3 清酒罐尺寸计算

4.3.1 容积的确定

每天使用两个发酵罐,每个发酵罐的产物需要装进三个清酒罐中进行贮存。另外,还需要三个备用罐,总共需要九个清酒罐。若糖化后过滤出的酒量为93056升,则每个清酒罐的有效容量为:

V有=93m3

取清酒罐的充满系数为0.8,则清酒罐的总容积为:

V容=93/0.8=116.25m3

4.3.2 基本尺寸

采用圆柱形锅体,取径高比为1:2,因此:

V=πD2H/4 (4-2)

D=4.199m

则Dg=4.199 mm,罐高为8398 mm

4.4 酵母的扩培设备

分级培养,需要一个杀菌罐和三个扩培罐。本设计的酵母细胞的接种浓度,每一级细胞培养后的浓度为,各级扩大比例为1:5。每罐麦汁量为:

每罐麦汁量:

95426.3×2=190852.6L=190.85m3

三级扩培:

(18×106/75×106)×190.85=45.80m3

二级扩培:

45.80/5=9.16m3

一级扩培:

9.16/5=1.83m3

4.5 CIP清洗系统的设计

4.5.1 CIP系统的设置

洗涤过程:清水洗 → 热碱清洗 → 清水洗(至PH值为7)→ 酸性清洗 → 无菌水洗(至PH值为7)

洗涤时间:15分钟 → 80℃热碱清洗50分钟 → 15分钟(至PH值为7)→ 20分钟酸性清洗 → 15分钟(至PH值为7)

4.5.2 洗涤水罐设置

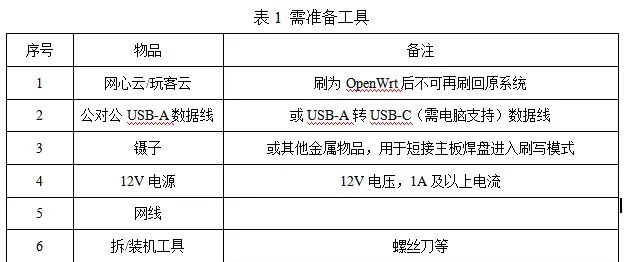

表4-1 洗涤水罐表

|

用品 |

清水罐 |

碱性清洗剂罐 |

热水罐 |

消毒剂 |

无菌水罐 |

酸性清洗罐 |

|

个数 |

1 |

1 |

1 |

1 |

1 |

1 |

第5章 发酵罐的设计与选型

5.1 发酵罐数量的确定

发本设计采用锥底圆柱形发酵罐,目前国内几乎所有的厂家都用这种发酵罐。设锥形发酵罐的发酵周期为17天,所以对发酵罐个数的最低要求:

5.2 发酵罐体积的确定

本次设计选用锥底发酵罐,由物料衡算可知,糖化设备一次性糖化麦汁量60.9m3。一日糖化7次。选用发酵罐的有效容积(三锅装一罐)为:

94472.6×2=188945.2=188.95 m3

设填充系数为0.8,则:

V容=Vs÷0.8=236.19m3

5.3 尺寸的计算

发酵罐的锥角是60 °,主要尺寸比例:

圆柱体积

上椭圆

下锥底

分别选用标准椭圆形封头和锥形封头作为上下封头,柱体高径比为4:1,则:

(5-1)

25+324πD3 =236.19

=236.19

由此得:D=4.11

H=4.11×4=16.44m

V0’=25+3 πD324 =25+324

=25+324 ×3.14×4.113

×3.14×4.113 =240.92m3

=240.92m3

取整数:V0’=241 m3

审核:VsV总 =188.95÷241=78.4%,因此符合条件。

=188.95÷241=78.4%,因此符合条件。

5.4 发酵罐设计压力

采用一罐式发酵工艺,参考啤酒工业手册,选择0.16 MPa作为最大压力标准。然后,为确保安全,选择将最大压力的1.1倍作为实际操作的压力。所以:

5.5 椭圆封头的设计

选用不锈钢0Cr18Ni9制作,锥壳半顶角30°,可选用无折边不需加强锥形封头,便于收集和卸除这些设备。

5.5.1 椭圆封头壁厚计算

(5-2)

式中:φ-焊缝系数φ=1,双面对接头100 %

Di-发酵罐内径4110 mm

由材料0Cr18Ni9查表得[σ]t=137 MPa,K=1

(5-3)

=1×0.176×4110/(2×137×1-0.5×0.176)=2.641mm

δd  =δ+C

=δ+C =2.641+2.3=4.94mm (5-4)

=2.641+2.3=4.94mm (5-4)

标准椭圆形封头的厚度不小于0.15 %Di

0.15 %Di=4110×0.15%=6.17mm>4.94mm

δd  =6.17mm

=6.17mm

5.5.2 椭圆封头强度计算

最大工作压力:

(5-5)

=2×137×1×(6.17-2.3)/[4110+0.5(6.17-2.3)]

=0.258 MPa>0.176 MPa

应力校核:

(5-6)

=0.176×[4110+(6.17-2.3)]/[2×(6.17-2.3)×1]

=93.55 MPa<137 MPa

则6.17 mm符合要求。

5.6 圆柱筒体的设计

5.6.1 圆柱筒体厚度计算

V=1/3π(D2 /2)h2=1/3×3.14×(4.11/2)2×3.56≈15.58m3 (5-7)

(5-7)

则筒体内发酵液的高度为:

(152-15.58)/[(4.11/2)2π=10.29m (5-8)

P=ρgh=1.040×9.8×10.29=0.11MPa

则筒体的压力为:

则:

(5-9)

取整数9 mm。

5.6.2 圆柱筒体强度计算

最大工作压力:

(5-10)

=2×137×1×(9-2.3)/[4110+0.5×(9-2.3)]

=0.446MPa>0.315 MPa

应力校核:

(5-11)

5.7 锥形封头的设计

5.7.1 锥形封头厚度计算

锥体最大液柱高为

(5-12)

设计压力:

当a≥30 °时选用带折边的锥形封头,而且标准的折边锥形封头r=0.15Di。本次设计选用的是a=60 °,形状系数K=0.7455。

过渡部分的计算:

(5-13)

取整数为4 mm

锥底部分计算:

(5-14)

式中:f-系数:

(5-15)

(5-16)

(5-17)

综上,锥底厚度取8 mm。

5.7.2 锥形封头强度的校核

允许的最大工作压力为:

(5-18)

则压力校核符合要求。

应力校核:

式中P-试验压力,取0.337 MPa

(5-19)

则应力校核符合要求。

5.8 强度校核

5.8.1 压力试验

(5-20)

式中:

Pt-试验压力

P-设计压力

[S]-容器材料在实验材料在许用应力MPa

[S]t-容器材料在实验材料在许用应力MPa

取容器允许最大压力取代设计压力,[S][S]t取最小:92.12/137=0.67

5.8.2 应力校核

(5-21)

应使:

忽略液柱静压力:

(5-22)

5.8.3 刚度校核

选择采用不锈钢材料,并确保设计中各个部分的厚度满足最小要求,即不得小于2毫米。对于本设计包含的各个部分,包括椭圆封头、锥型封头和筒体,它们的厚度均大于2毫米,因此符合所需的条件。

5.9 冷却面积计算

对于单酿C.C.T发酵,二次冷媒蒸发冷却

本设计采用酒精冷媒,取

则总的传热面积:

锥底传热面积:

锥体传热面积:

第6章 啤酒厂三废处理及副产物的利用

6.1 废水

6.1.1 废水来源

啤酒厂废水主要来源于生产过程中的各个环节,其主要包括以下几个方面:

(1)生产过程废水:啤酒生产中,水是一个必不可少的原料,用于麦芽浸泡、糖化、冷却等过程。在这些过程中,部分水会带有麦芽、酵母、蛋白质等有机物质和微量酒精,形成生产过程废水。

(2)设备清洗废水:生产线、设备和容器需要定期清洗和消毒,以确保产品质量和生产环境的卫生。清洗过程中使用的水,含有清洁剂、残留物等,形成设备清洗废水。

(3)冷却水排放:在啤酒生产中,需要大量冷却水来降低设备温度,以维持生产的正常运行。在冷却过程中,水与设备表面接触后会带走一定量的热量,形成冷却水废水。

这些废水中含有有机物、悬浮物、氮、磷等营养物质,以及少量的酒精和清洁剂等化学物质。如果未经处理直接排放到环境中,可能对水体造成污染,影响生态平衡和人类健康。因此,啤酒厂需要进行废水处理,采用物理、化学和生物等方法,将废水中的有害物质去除或降低到环境接受标准,以保护环境和可持续发展。

6.1.2 废水处理

啤酒厂废水处理是确保环境保护和可持续发展的重要环节,常见的处理方法包括物理、化学和生物处理等。

(1)物理处理:物理处理主要是通过物理手段去除废水中的固体悬浮物和沉淀物。常见的物理处理方法包括沉淀、过滤、筛选等。通过沉淀池或过滤设备,将悬浮物和固体颗粒从废水中分离出来,以净化水质。

(2)化学处理:化学处理利用化学药剂对废水中的污染物进行氧化、还原、中和等反应,以降低废水中有机物、重金属等污染物的浓度。常见的化学处理方法包括混凝、氧化、中和等。例如,添加混凝剂促使悬浮物凝聚成较大的团块,便于后续的沉淀或过滤处理。

(3)生物处理:生物处理是利用微生物对废水中的有机物进行生物降解,将有机物转化为较为稳定的无机物或生物质。生物处理通常包括生物过滤、生物接触氧化池、生物膜反应器等。通过构建适宜的微生物环境,促进微生物对废水中有机物的降解,达到净化水质的目的。

以上方法通常会结合运用,形成综合的废水处理系统,以确保废水处理效果达到环境排放标准。同时,为了节约资源和减少污染,还可以采用废水回用、资源化利用等技术手段,实现废水资源化利用,促进啤酒厂生产的可持续发展。

6.2 废酵母的处理

6.2.1 废酵母的利用

当酵母在啤酒生产过程中被使用多次后,它就会被称为废酵母。废酵母具有较高的耗氧量,如果不及时排放,废水中的废酵母会导致水质恶化,产生腐烂和难闻的气味。然而,废酵母并非无用之物,相反,它具有广泛的应用价值。

废酵母可以用于生产多种产品,包括酵母浸膏、天然调味品、超氧化物歧化酶(SOD),以及饲料、酵母精、谷胱甘肽、海藻糖、核酸、核苷酸等。通过利用废酵母生产这些产品,不仅可以有效地降低废酵母对环境的负面影响,还可以实现资源的有效利用和经济价值的提升。这种利用废酵母的方式不仅有利于环境保护,也符合可持续发展的理念,将废物转化为宝贵资源。

6.3 CO2的处理及利用

二氧化碳的回收过程包括洗涤、压缩、净化、干燥、冷却、液化等步骤,最终将其装入专用的钢瓶。这一系列步骤的目的是大幅度降低二氧化碳的含量,防止其扩散到大气中,从而使其无法再次被利用。当前,大多数啤酒厂采用的是低压循环的二氧化碳回收利用方法。在发酵罐和储存罐中,二氧化碳的作用主要是维持容器内部的压力,因此必须将二氧化碳从上方输送到这些罐中。

结 论

本文针对年产10万吨8°啤酒厂酿造车间设计中的发酵罐课题展开了深入的研究与论证,通过对啤酒生产工艺流程、原料选用、麦汁制备、发酵过程及其它设备选型等方面的详细分析,旨在为啤酒厂的建设提供科学的设计方案和技术支持。

在本文的研究中,我们对啤酒生产工艺进行了全面的梳理和分析,包括麦汁制备、过滤、煮沸、发酵等各个环节,结合工艺流程和技术指标,选择了合适的设备和方法,以确保产品质量和生产效率。同时,对物料衡算、发酵车间水耗量、发酵耗冷量等关键参数进行了计算和论证,为生产过程的控制和优化提供了依据。

在发酵罐的设计与选型方面,我们结合啤酒厂的实际情况,确定了发酵罐的数量、体积和尺寸,考虑了罐体结构的强度和冷却面积的计算,确保了发酵过程的安全稳定进行。同时,对废水处理、废酵母处理和CO2的处理及利用等环保和资源化利用问题进行了探讨,为啤酒厂的可持续发展提供了可行性建议。

总之,本文对年产10万吨8°啤酒厂酿造车间设计中的发酵罐课题进行了系统而全面的研究,提出了科学合理的设计方案和技术路线,为啤酒厂的建设和生产提供了重要参考,具有一定的理论和实践价值。希望本研究能够为啤酒生产行业的发展和提升贡献一份力量。

参考文献

[1]徐斌.纯生啤酒的生产与主要技术问题.啤酒科技[J].2000,1.

[2]许虹.论纯生啤酒生产工艺的过程控制[J].中外食品工业,2021

[3]魏永义,周伟,建建.啤酒感官评价研究.酿酒科技[J].2013,6.

[4]李泉山.国内纯生啤酒市场分析[J].市场观察报MARKET OBSERVATION,2006.

[5]叶碧华,刘文惠.国内企业抱团制定纯生啤酒标准[J].中国食品,2017(15):176.

[6]黎宇文.纯生啤酒20年发展暨啤酒+文化战略成为行业新共识[N].中国证券报,2017.

[7]Nicholas A Bokulich, Jordyn Bergsveinson, Barry Ziola, David A Mills.Mapping microbial ecosystems and spoilage-gene flow in breweries highlights patterns of contamination and resistance.Harvard Medical School,United States.2021 March 10.

[8]TheTorben Sune Berner,Susanne Jacobsen,Nils Arneborg.Impact of different ale brewer’s yeast strains on the proteome of immature beer.BMC Microbiol.2021; 13:215.

[9]李晓霞,刘新社.纯生啤酒生产中微生物污染的危害及控制技术[J].河南商丘蓝盾牌酒业有限公司,2009.

[10]王肇悦,何秀萍,刘楠,张博润.纯生啤酒泡沫稳定性的影响因素及改善策略[J]中国科学院微生物研究所,2015.

[11]Nicholas A.Bokulich,Charles W.Bamforth.The Microbiology of Malting and Brewing.Microbiol Mol Biol Rev.2021 June;77(2):157–172.

[12]王宇.中国啤酒生产企业现状及发展对策研究[D]长春理工大学.2006,5.

[13]杜绿君.中国啤酒工业发展的态势及展望[J].啤酒科技,2005,(3):3~5.

[14]杨灿飞,李国顺,杨洱,王朝辉.改进糖化工艺增加糖化批次提高啤酒产量[J].啤酒科技,2001,0(9):29-30.

暂无评论内容