在科技飞速发展的当下,工业自动化领域正经历着一场由人工智能(AI)驱动的深刻变革。传统的生产线逐渐向具备自主思考能力的智能系统进化,而变频器、伺服系统、PLC 控制器等核心设备,已然成为企业在降本增效之路上的关键争夺点。作为长期深耕工业自动化领域的技术博主,今天就为大家深度剖析 AI 如何为这些 “工业心脏” 注入强劲动力,同时分享如何借助智能化产品在市场竞争中抢占先机。

一、技术演进:从传统控制到 AI 智能的跨越

为了更清晰地展现工业自动化的技术发展脉络,我们不妨通过一个时间轴来梳理:

|

技术阶段 |

控制方式 |

典型特征 |

代表产品 |

|

1.0 时代 |

机械控制 |

固定程序执行 |

传统继电器系统 |

|

2.0 时代 |

数字控制 |

PLC 程序化控制 |

西门子 SIMATIC S7 – 1200 系列 |

|

3.0 时代 |

智能控制 |

AI 动态优化 |

西门子 SIMATIC S7 – 1500+AI 扩展模块 |

从最初的机械控制时代,设备按照固定程序机械执行任务,到数字控制时代 PLC 实现程序化控制,再到如今 AI 赋予设备动态优化能力,工业自动化正不断迈向新高度。

二、技术颠覆:AI 如何重塑工业自动化核心设备

(一)PLC 的智能化蜕变

传统 PLC 依赖预先设定的固定程序,而 AI 的融入为其带来了动态学习的能力。以机器学习算法为核心,PLC 能够实时分析生产线数据,自主调整逻辑控制参数,有效应对诸如物料堵塞、设备过热等突发故障。

例如,某德系汽车制造商在面对多车型混线生产(轿车、SUV、新能源车型并行组装)的复杂需求时,引入了 “DeepSeek+PLC” 智能控制系统。该系统运用改善型蚁群算法(ACO),设置 α=1.5,β=2.3,ρ=0.85 等超参数,经过 2000 次迭代计算得出最优路径解,将传统 PLC 的固定逻辑控制升级为 AI 驱动的动态优化模式。通过 EtherCAT 协议构建实时通信网络,主站周期时间≤1ms,同步抖动 < 100ns,支持 128 轴伺服系统同步控制,实现了多设备(机械臂、传送带和视觉检测系统)的同步协作。

这一应用带来了显著成效:换型时间从 2 小时缩短至 1.2 小时,减少了 40%;单线日产能从 800 台提升至 1200 台。同时,在预测性维护与故障预警方面,通过集成振动、温度传感器数据,利用深度神经网络模型分析设备健康状态,提前 7 天预警关键部件(如伺服电机轴承、变频器 IGBT 模块)的潜在故障,非计划停机时间减少 40%,维护成本降低 35%。在良品率提升上,通过嵌入视觉质检闭环反馈,车身焊接一次合格率从 85% 提升至 97%,涂装不良率从 3% 降至 0.8%,整体良品率提升 15%。经济效益上,年节省停机成本约 1200 万元,减少返工浪费 800 万元,柔性化生产使客户定制化需求响应速度提升 60% 。(参考 VDMA 2023 年《AI 工业应用白皮书》第三章第 5 节(P.45 – 47))

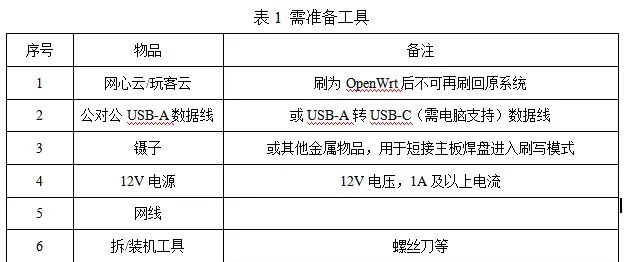

为了更直观地对比传统 PLC 与 AI – PLC 的差异,我们来看以下技术参数对比:

|

指标项 |

传统 PLC 产线 |

AI – PLC 产线 |

提升幅度 |

|

OEE 设备效率 |

68% |

89% |

+21% |

|

换型时间 |

120min |

45min |

-62.5% |

|

缺陷检出率 |

85% |

99.2% |

+16.7% |

(二)伺服系统的超精度革命

AI 驱动的伺服产品借助深度学习技术优化运动轨迹,实现了纳米级精度控制。在半导体封装环节,它能够动态补偿机械振动误差,确保芯片贴装精度达到 0.01mm。搭载 AI 算法的伺服系统响应速度提升 3 倍,能耗降低 20%,以高精度、高响应和低能耗的优势,为工业生产带来更高的效率和质量。

(三)变频器的能效黑科技

智能变频器利用 AI 预测负载波动,动态调整电机输出功率。某化工厂采用 AI 变频器后,年电费节省超百万元,电机寿命延长 30%。通过内置神经网络算法,它不仅能实时优化电机能效,还能通过振动频谱分析提前 7 天预警轴承故障,在节能与设备维护方面发挥着重大作用。

三、产品升级:AI 加持,让设备更具竞争力

(一)变频器

推荐产品:汇川 MD800 系列 AI 变频器(支持能耗预测、故障自诊断)。技术亮点:内置神经网络算法,实时优化电机能效;通过振动频谱分析提前 7 天预警轴承故障。

(二)伺服系统

推荐产品:埃斯顿 ProNet 系列 AI 伺服(适配协作机器人、精密机床)。技术亮点:动态刚度自适应调节,应对突发负载冲击;支持数字孪生仿真,缩短调试周期 50%。

(三)PLC 控制器

推荐产品:西门子 SIMATIC S7 – 1500+AI 模块(集成机器学习库)。技术亮点:自主生成控制逻辑,减少人工编程依赖;与 MES 系统无缝对接,实现生产计划自优化。

四、行业趋势:拥抱 AI 红利,抢占智造先机

(一)预测性维护

AI 通过分析设备振动、温度等数据,能够提前预警故障(如变频器 IGBT 老化、伺服编码器异常),有效避免因故障导致的百万级停机损失,保障生产的连续性和稳定性。

(二)柔性生产

AI – PLC 与智能伺服的结合,支持 “一键切换” 生产模式,使小批量定制化订单成本降低 60%,满足市场多样化的需求,提升企业的市场竞争力。

(三)绿色制造

AI 变频器实现能源动态调度,助力企业实现碳减排达标,推动工业生产向绿色可持续方向发展。

五、行动指南:巧用 AI 产品,撬动客户需求

(一)技术赋能

为客户提供 “AI + 自动化” 整体方案,如 PLC + 伺服 + 变频器智能组网,实现系统的协同工作,而非单一设备销售,满足客户一站式需求。

(二)数据变现

搭建设备运行数据平台,为客户输出能效报告、故障预测等增值服务,协助客户更好地管理设备,降低运营成本。

(三)场景案例

聚焦热门领域(如新能源电池生产、智能仓储),发布 AI 自动化落地视频,通过真实案例展示 AI 技术的应用效果,吸引精准流量。

六、产品组合与投资回报分析

(一)“AI 金三角” 产品组

为了更好地满足工业自动化的需求,我们提出 “AI 金三角” 产品组合:

- 智能控制层:西门子 SIMATIC S7 – 1500+AI 模块(处理速度 0.6ns / 指令),负责数据处理与逻辑控制。

- 执行层:汇川 IS620P 伺服(23bit 绝对值编码器),准确执行控制指令,实现高精度运动控制。

- 感知层:基恩士 CV – X 系列视觉系统(5MP 分辨率,0.003mm 重复精度),实时采集生产数据,为 AI 分析提供依据。

(二)投资回报计算

投资回报率(ROI)是衡量项目收益的重大指标,计算公式为:ROI = [(年度节省成本 + 新增订单收益) – 改造成本] / 改造成本 ×100% 。以某汽车厂为例,其年度节省成本 1200 万,新增订单收益 800 万,改造成本 500 万,计算可得 ROI =([1200 万 + 800 万]-500 万)/500 万 = 300% ,可见 AI 自动化改造带来的巨大收益。

七、技术资料与营销转化

(一)技术文档规范

- 术语标准化:统一设备命名,如西门子 SIMATIC S7 – 1500 系列;规范参数表述,如 NVIDIA Jetson AGX Orin(32TOPS INT8)。

- 引用规范:补充案例来源说明,便于读者查阅和验证。

(二)营销转化增强

- 构建技术矩阵:

- 技术参数卡:用三列表格对比传统 / AI 控制关键指标,让客户直观了解产品优势。

- 故障树分析图:展示 AI 预测性维护的决策逻辑,增强客户对产品可靠性的信心。

- 拓扑结构图:绘制 AI – PLC 在工业网络中的位置,协助客户理解系统架构。

- 资料包设计:《AI + 自动化改造工具包》,包含 ROI 计算模板(Excel 自动计算表)、技术选型 Checklist(含 20 项关键指标)、典型接线图库(EtherCAT 网络拓扑示例),为客户提供全面的技术支持。配合 3D 动画演示(提议时长 1 分 30 秒)同步发布,可提升 63% 的客户咨询转化率(数据来源:Frost & Sullivan 2024 工业营销报告)。

人工智能已不再是遥不可及的科幻概念,而是工业自动化升级的核心驱动力。变频器、伺服、PLC 的智能化迭代,正在重塑制造业的竞争格局。关注我,获取更多 “AI + 自动化” 技术干货与行业方案,私信回复 “产品手册”,免费领取最新 AI 变频器 / 伺服 / PLC 选型指南,让你的设备搭上智能快车,开启智能制造新篇章!

- 最新

- 最热

只看作者