目 录

摘 要…………………………………………………………………… I

Abstract………………………………………………………………… II

第1章 绪论…………………………………………………………. 1

1.1 选题背景…………………………………………………. 1

1.2 选题目的及意义………………………………………. 1

1.3 国内外发展现状………………………………………. 1

1.3.1 国内研究现状………………………………… 1

1.3.2 国外研究现状………………………………… 2

1.4 主要研究内容………………………………………….. 2

第2章 系统总体方案论证……………………………………. 3

2.1 设计要求…………………………………………………. 3

2.2 系统的总体架构………………………………………. 3

2.3 系统设计方案………………………………………….. 4

2.3.1 硬件方案设计………………………………… 4

2.3.2 软件方案设计………………………………… 5

第3章 控制系统硬件设计……………………………………. 6

3.1 系统工业流程………………………………………….. 6

3.2 PLC的选型………………………………………………. 6

3.3 电动机的选型………………………………………….. 7

3.4 皮带秤的选择………………………………………….. 7

3.4.1 量程的选择………………………………….. 8

3.4.2 灵敏度的选择………………………………… 9

3.4.3 称重传感器结构类型的选择…………… 9

3.5 称重信号的处理…………………………………….. 10

3.6 测速传感器的选择…………………………………. 11

3.7 变频器的选择………………………………………… 11

第4章 控制系统软件功能设计…………………………… 13

4.1 PLC编程软件STEP7……………………………… 13

4.1.1 项目管理器………………………………….. 13

4.1.2 符号管理器………………………………….. 13

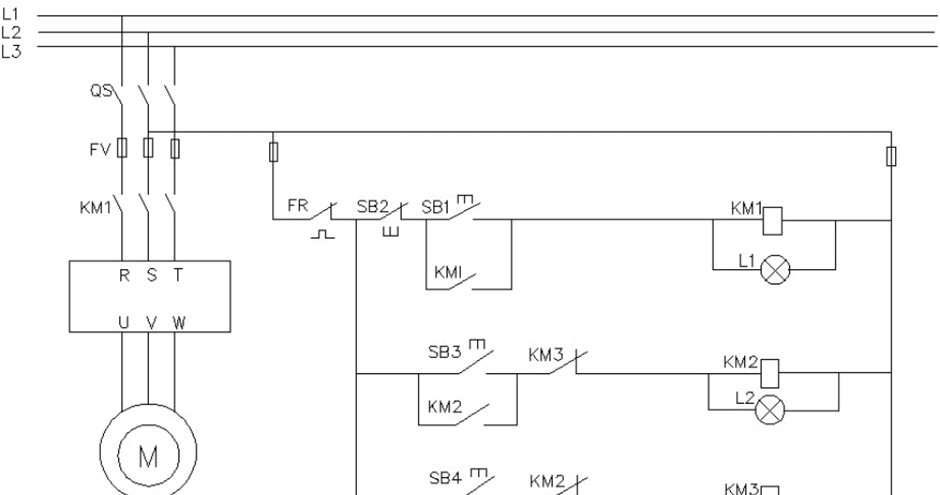

4.2 主电路的设计………………………………………… 13

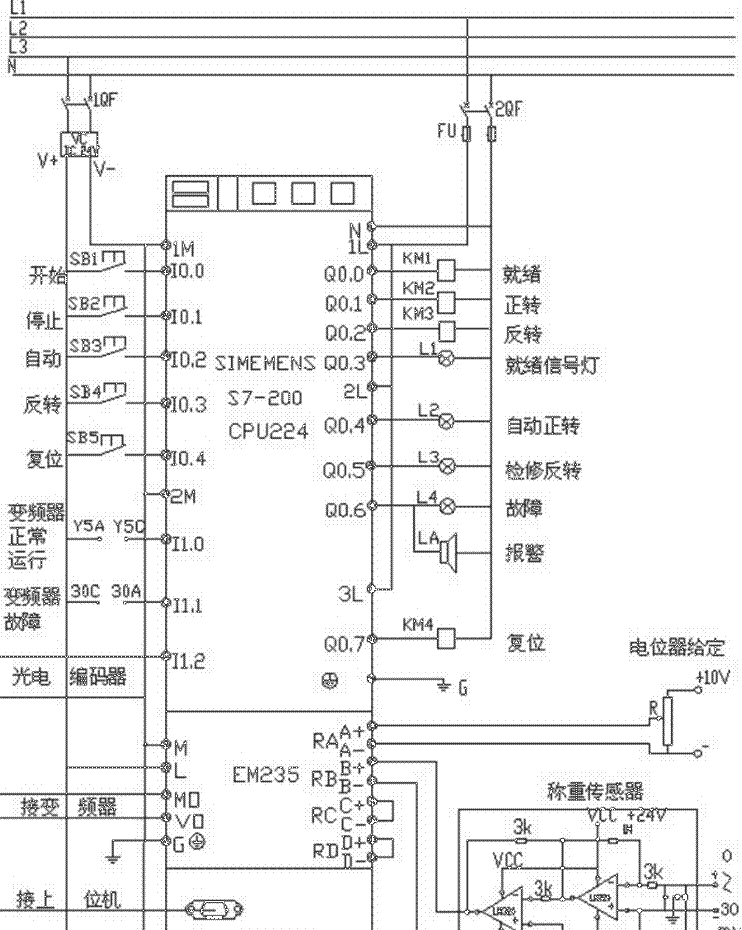

4.3 控制电路的设计…………………………………….. 14

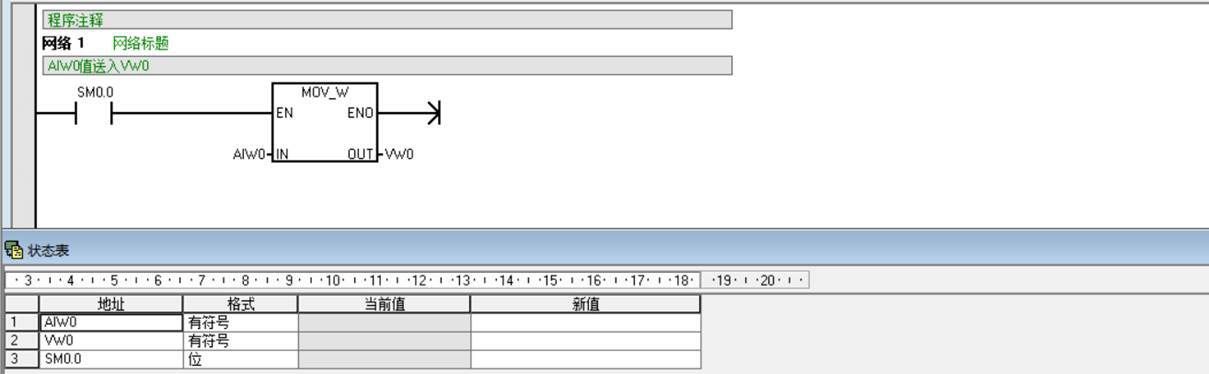

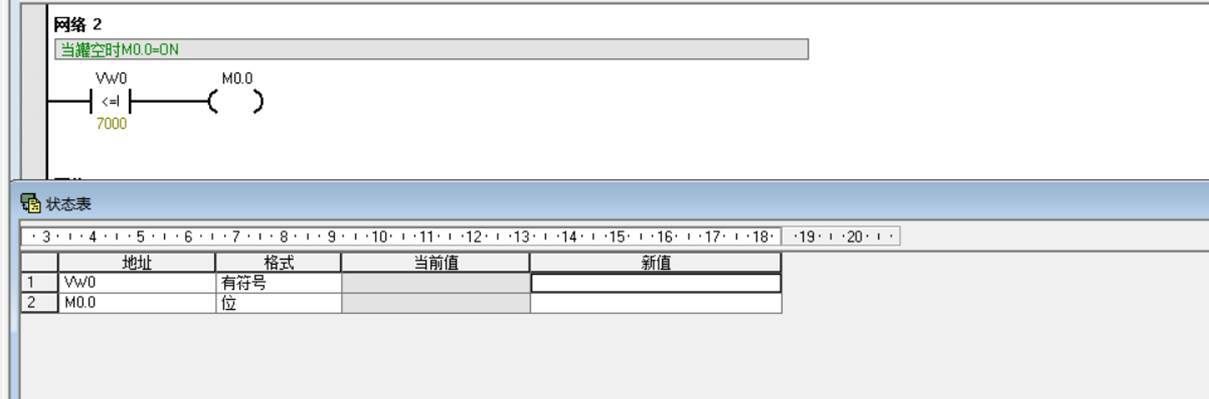

4.3 梯形图…………………………………………………… 16

结 论………………………………………………………………… 20

致 谢………………………………………………………………… 21

参考文献…………………………………………………………….. 22

摘 要

在当今复杂且竞争激烈的工业生产环境下,产品质量与生产效率已然成为企业立足市场的核心要素。而精准的称重控制在众多生产环节中扮演着举足轻重的角色,尤其在化工、食品饮料、制药等行业,对于液体原料或产品的精准称重,直接关系到产品质量的稳定性以及生产流程的顺畅性。

传统的液体称重方式,多依赖人工操作或简单的机械装置。人工操作不仅效率低下,而且极易受到人为因素干扰,在控制液体流量和重量时,难以达到高精度的要求。机械装置虽然在一定程度上提升了效率,但在面对复杂工况以及对精度有严苛要求的场景时,也往往显得力不从心,时常因无法精确控制流量和重量,致使产品质量参差不齐,生产流程频繁中断,严重影响了生产效率与企业效益。

随着自动化技术的飞速发展,基于 PLC 技术构建高效的配重系统应运而生,成为提升液体称重精度与稳定性的不二之选。本课题围绕液体称重控制展开深入探究,首先全面剖析液体称重控制的工艺条件,深入了解不同生产场景下对液体流量与重量控制的特殊要求,以此明确系统的控制目标与功能需求。随后,依据系统需求,精心筛选各类传感器,如高精度的液体称重传感器,确保能精准感知重量变化;搭配精准的流量计,实时监测液体流量。同时,挑选合适的执行器,像控制液体流动的泵以及调节流量的阀门等,并确定各类输入输出设备。根据所选定设备的 IO 点数,精准匹配适配的 PLC 类型。在此基础上,细致完成 IO 点分配工作,精心设计接线图,确保设备连接的准确性与稳定性。在软件方面,编写功能完善的主程序与子程序,实现对液体称重过程的精准控制与高效数据采集,并设计科学合理的梯形图程序,达成自动化控制目标。关键技术贯穿 PLC 编程、传感器信号处理以及执行器控制等多个领域。旨在通过整合上述组件,借助 PLC 控制器实现各部分协同运作,构建一套能够精准控制液体流量与重量的智能系统,有效提高生产效率,切实保障产品质量,为工业生产提供坚实可靠的配重解决方案。

关键词:PLC 技术,液体称重控制,传感器,执行器,智能配重系统

Abstract

In today's complex and competitive industrial production environment, product quality and production efficiency have become the core elements of enterprises based on the market. Accurate weighing control plays an pivotal role in many production links, especially in chemical, food and beverage, pharmaceutical and other industries. Accurate weighing of liquid raw materials or products is directly related to the stability of product quality and the smoothness of production process.

Traditional liquid weighing method relies on manual operation or simple mechanical devices. Manual operation is not only inefficient, but also easily subject to interference by human factors. It is difficult to meet the requirements of high precision when controlling the liquid flow and weight. Mechanical device although to a certain extent, improve the efficiency, but in the face of complex conditions and precision requirements for the scene, also often appear weak, often unable to accurately control the flow and weight, the product quality is uneven, the production process frequent interrupted, seriously affect the production efficiency and enterprise efficiency.

With the rapid development of automation technology, the efficient counterweight system based on PLC technology came into being and become the only choice to improve the accuracy and stability of liquid weighing. This topic focuses on the in-depth exploration of liquid weighing control. First, the process conditions of liquid weighing control are comprehensively analyzed, and the special requirements of liquid flow and weight control in different production scenarios are deeply understood, so as to clarify the control objectives and functional requirements of the system. Then, according to the system requirements, carefully select various sensors, such as high-precision liquid weighing sensors, to ensure accurate perception of weight changes, with accurate flow meter to monitor the liquid flow in real time. At the same time, select the appropriate actuators, such as the pump to control the flow of liquid and the valve to regulate the flow rate, and determine all kinds of input and output equipment. According to the number of IO points of the selected device, accurately match the appropriate PLC type. On this basis, the IO point allocation work is completed carefully, and the wiring diagram is carefully designed to ensure the accuracy and stability of the equipment connection. In terms of software, the main program and subprogram with perfect functions are written to realize the accurate control and efficient data collection of the liquid weighing process, and the scientific and reasonable trapezoidal graph program is designed to achieve the goal of automatic control. Key technologies run through PLC programming, sensor signal processing and actuator control and other fields. By integrating the above components, with the help of PLC controller to realize the cooperative operation of each part, to build a set of intelligent system that can accurately control the liquid flow and weight, effectively improve production efficiency, effectively guarantee product quality, and provide a solid and reliable counterweight solution for industrial production.

Keywords: PLC Technology, Liquid Weighing Control, Sensor, Actuator, Intelligent Counterweight System

第1章 绪论

1.1 选题背景

在现代工业生产的众多环节中,精准的液体称重控制占据着极为关键的地位。以化工行业为例,在生产各类精细化学品时,对原材料液体的精确配比直接决定了产品的质量与性能。若是称重环节出现偏差,可能导致产品纯度不达标,无法满足市场需求,造成大量资源浪费与经济损失。食品饮料行业亦是如此,饮料的调配过程中,每种液体原料的用量稍有差池,就会影响产品口感,进而损害品牌声誉。然而,传统的液体称重手段在面对复杂工况和高精度要求时,弊端尽显。人工操作的称重方式不仅效率低下,而且受人为因素干扰严重,难以保证每次称重的准确性与稳定性。一些早期的机械称重装置,虽然能实现一定程度的自动化,但在流量与重量的精准控制上,依旧无法满足当今工业快速发展的需求。随着制造业智能化升级的推进,开发一种高精度、高稳定性且智能化的液体称重控制系统迫在眉睫,基于 PLC 技术的智能液体称重控制系统研究顺势成为行业已关注焦点。

1.2 选题目的及意义

本选题旨在利用 PLC 技术,整合先进的传感器、执行器等设备,构建一套能够精准控制液体流量与重量的智能系统。通过深入研究液体称重控制工艺,优化系统软硬件设计,实现对液体称重过程的全方位、精细化管控。其意义重大,一方面,能够显著提升工业生产效率。以往因称重不准确导致的生产停滞、产品返工等问题将大幅减少,生产流程得以顺畅运行,单位时间内的产品产出量增加。另一方面,对产品质量保障有着不可忽视的作用。精准的液体称重确保了产品配方的一致性,使得每一批次产品都能达到高质量标准,增强企业在市场中的竞争力。此外,该系统的研发有助于推动工业自动化技术在液体称重领域的进一步发展,为相关行业的智能化转型提供技术支撑与实践经验。

1.3 国内外发展现状

1.3.1 国内研究现状

国内在基于 PLC 的液体称重控制系统研究方面取得了诸多成果。众多高校与科研机构积极投入研发,部分企业也参与其中。例如,国内某知名化工装备制造企业,自主研发了一套基于 PLC 的高精度液体智能液体称重控制系统。该系统通过优化 PLC 编程算法,结合高精度的压力传感器与流量传感器,实现了对多种液体原料的精准配比控制,有效提高了化工产品生产的质量稳定性。在食品行业,一些大型饮料生产企业引入国产的 PLC 智能称重系统,对饮料调配过程中的液体流量和重量进行实时监控与调节,不仅提升了生产效率,还降低了人工成本。同时,国内在传感器制造技术上不断突破,部分国产传感器的精度与稳定性已达到国际先进水平,为 PLC 智能液体称重控制系统的国产化提供了有力保障。

1.3.2 国外研究现状

国外在该领域起步较早,技术相对成熟。欧美等发达国家的企业在 PLC 智能液体称重控制系统研发方面处于领先地位。德国某工业自动化公司推出的一套液体称重控制系统,采用先进的 PLC 控制器,搭配智能算法,能够根据不同的生产工艺要求,快速且精准地调整液体流量和重量。在制药行业,美国的一些药企利用高度智能化的液体称重系统,严格控制药品生产过程中的液体原料用量,确保药品质量符合严苛的国际标准。国外企业在传感器与执行器的研发制造上,拥有深厚的技术积累,产品性能卓越,如高精度的科里奥利质量流量计、智能电动执行器等,这些设备与 PLC 技术相结合,构建出了高度智能化、可靠性强的液体称重控制系统,在全球范围内得到广泛应用。

1.4 主要研究内容

本系统基于PLC技术,设计了一种高效的配重系统,旨在通过精准控制液体流量和重量,确保称重过程的精确度和稳定性。系统整合了液体称重传感器、流量计、执行器(如泵、阀门等)以及触摸屏人机交互界面,通过PLC控制器实现各组件的协同工作。硬件部分涵盖了液体称重传感器(如压力传感器、负荷传感器)、控制器、扩展模块、执行器、电源模块以及通信接口的选择和连接设计,确保系统稳定运行。软件部分涉及主程序与子程序的编写,实现对液体称重过程的精准控制和数据采集,保证称重过程的准确性和可靠性。

触摸屏作为人机交互界面,提供直观的操作界面,使用户能够方便地监控液体流量和重量数据,调整参数设置,实现远程控制和监测。压力传感器用于测量液体压力变化,确保称重过程的精确性。泵作为执行器之一,控制液体的流动和流量,而阀门作为另一执行器,控制液体管道的开关和流量调节,共同实现对液体流量和重量的精准调节。关键技术包括PLC编程、传感器信号处理、执行器控制以及系统的实时数据采集和反馈机制,为配重系统的高效运行提供了可靠的技术支持。通过这些组件和技术的协同作用,本系统能够实现对液体称重过程的精准控制,提高生产效率,保证产品质量,为工业生产提供了可靠的配重解决方案。

深入了解液体称重控制的工艺条件和控制要求,明确系统的控制目标和功能要求。

确定IO设备:根据系统需求,选择合适的传感器、执行器及输入输出设备。

根据IO点数选择合适的PLC类型:确定PLC的输入输出点数和类型,选择满足需求的PLC控制器。

分配IO点和接线图设计:根据输入输出设备的要求,设计输入输出分配表和接线图,确保设备的连接正确性。

设计温室控制系统的梯形图程序:根据实际需求编写梯形图程序,实现对温室环境的自动化控制,这是系统设计的核心部分。

软件测试与调试:将程序输入PLC,进行测试,检查和修正程序中的错误,确保系统程序的稳定性。

系统整体调试:在硬件设备安装和系统程序完成后,进行现场调试,解决系统在运行过程中出现的问题,确保温室控制系统能够正常运行。

第2章 系统总体方案论证

2.1 设计要求

本基于 PLC 的配重系统设计,需满足多维度要求。在功能实现方面,要精准控制液体流量与重量,达成称重过程的高精确度与稳定性。系统应能无缝整合液体称重传感器、流量计、执行器以及触摸屏人机交互界面,借助 PLC 控制器推动各组件协同作业。通过编写主程序与子程序,完成对液体称重流程的精确管控与数据采集,保证称重的准确性与可靠性。同时,触摸屏界面要操作直观,方便用户监控流量、重量数据,灵活调整参数设置,并实现远程控制与监测。

从技术指标来看,硬件选型需综合考量。选用压力传感器、负荷传感器等作为液体称重传感器,搭配适配的控制器、扩展模块、执行器、电源模块及通信接口,确保系统稳定运行。依据系统需求,精确确定 IO 设备,合理选择 PLC 类型,完成 IO 点分配与接线图设计,保障设备连接无误。在软件层面,运用先进的 PLC 编程技术,采用如 PID 调节等有效控制算法。完成程序编写后,需严格进行软件测试与调试,修正潜在错误。最后,在硬件安装与程序编写完成后,全面开展系统整体调试,及时解决运行中出现的各类问题,确保系统能稳定、高效地为工业生产提供可靠的配重解决方案。

2.2 系统的总体架构

在传统人工称重混料流程中,生产工人需依次领取配料表、称重原料并搬运至混料工序,产品合格率受原料种类、质量比例误差及混料顺序等因素影响。这种人工操作不仅效率低下,频繁的人工称重与重复搬运极易引入人为误差,难以保证产品质量的稳定性与一致性。

为改善这一现状,自动称重混料系统应运而生。在该系统中,工人只需将原料倒入原料储存罐,后续的下料、称重与混料过程均由系统自动化完成。原料储存罐下方的启动截止开关由控制器控制,当启动机器,原料经皮带秤进入混料罐,达到配料标准时,皮带秤将数据传至控制系统,下料口随即关闭。此系统集成了物料传输、数据检测、低压开关控制、频率调节、控制台操作、微型控制元件以及设备运行状态监管等多个部分,形成一个高效、精准的生产体系。

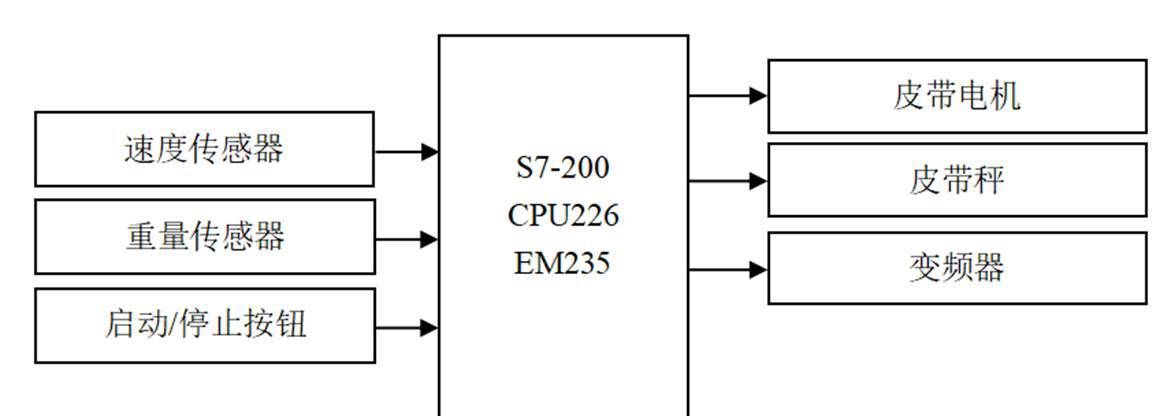

而基于 PLC(可编程逻辑控制器)的智能液体称重控制系统在其中发挥着核心作用。PLC 凭借其强大的编程与控制能力,能够精准地对系统中的各个设备与环节进行调控。通过预设的程序,PLC 可根据配料表精确控制原料储存罐的下料量,确保每种原料的实际质量比例与标准高度契合,有效减少因比例误差导致的产品不合格问题。同时,PLC 还能对整个系统的运行状态进行实时监测与反馈,一旦出现异常情况,可迅速做出响应并采取相应措施,保障系统稳定、高效运行,为产品质量与生产效率提供坚实保障,具体如下2.1图所示:。

图2.1 称重部分结构示意图

2.3 系统设计方案

2.3.1 硬件方案设计

本系统硬件部分的设计旨在构建一个稳定且精准的架构。液体称重传感器是关键,选用压力传感器或负荷传感器,依据工艺条件与控制要求,精准测量液体压力变化,为重量数据采集提供依据。控制器方面,根据 IO 点数及系统需求,挑选匹配的 PLC 类型,确保其输入输出点数与类型能满足各类传感器、执行器及输入输出设备的连接。扩展模块用于拓展 PLC 功能,满足系统复杂控制需求。执行器包括泵和阀门,泵负责控制液体流动与流量,阀门调节管道开关与流量,它们与 PLC 协同工作,实现液体流量和重量的精准调节。电源模块为整个系统稳定供电,保障各组件正常运行。通信接口则用于系统与外部设备或上位机的连接,实现数据交互与远程控制。各硬件设备通过合理的接线图设计连接,确保信号传输稳定、准确,为系统稳定运行奠定坚实基础,具体硬件框架如图2.2所示。

图2.2 系统硬件结构示意图

2.3.2 软件方案设计

软件设计围绕主程序与子程序展开,以实现对液体称重过程的精准控制与数据采集。主程序负责整体流程把控,协调各子程序工作,初始化系统参数,建立与硬件设备的通信连接。子程序则专注于特定功能,如传感器数据读取、执行器动作控制、数据处理与存储等。在编写梯形图程序时,依据系统控制目标与功能要求,精心设计逻辑,实现对液体流量和重量的精确调控。同时,设计人机交互界面相关程序,使触摸屏能直观显示液体流量和重量数据,方便用户调整参数、实现远程控制与监测。软件测试与调试环节至关重要,将编写好的程序输入 PLC,全面检查并修正错误,确保程序逻辑正确、运行稳定。通过严谨的软件设计,保障称重过程的准确性与可靠性,为系统高效运行提供有力支持,具体步骤如下图2.3所示。

图2.3 PLC逻辑设计步骤图

第3章 控制系统硬件设计

3.1 系统工业流程

在工业生产中,传统人工称重混料存在诸多弊端,而基于 PLC 智能液体称重控制系统的工业流程则更为高效精准。首先,工人将各类袋装或形态各异的原料倒入对应原料储存罐。启动系统后,PLC 控制器依据预设程序开启原料储存罐下方的启动截止开关,使下料口打开。原料经皮带秤进入混料罐,在此过程中,皮带秤实时检测原料质量。当质量达到配料标准时,皮带秤迅速将数据传输至 PLC 控制系统,PLC 立即发出指令关闭下料口,精准控制每种原料的用量,避免比例误差。接着,通过物料传输装置,将已称重好的原料按既定顺序输送至混料罐进行混料。在整个流程中,数据检测设备持续监测,微型控制元件协同 PLC 进行精细调控,监管设备运行状态的设备保障系统稳定,最终混料完成后进行包装成为产品,大大提升产品合格率与生产效率。

3.2 PLC的选型

本设计所需功能包括变频器上电、电机启动、停止、手动 / 自动模式切换、点动、手动复位以及变频器报警等。依据对输入输出量的统计,结合设计方案的功能要求,并查询西门子 S7 – 200 系列 CPU 常用型号(如下表 3.1),本设计选用西门子公司生产的 S7 – 200 系列中的 CPU224,同时外挂 EM223(表 3.2 为 S7 – 200 系列 PLC 输入 / 输出扩展模块的主要技术性能)。

CPU224 集成了 14 个输入点与 10 个输出点,共 24 个数字量 I/O 点。它能够连接 7 个扩展模块,最多可扩展至 168 路数字量 I/O 点或者 35 路模拟量 I/O 点,拥有 13K 字节的程序和数据存储空间。具备 6 个独立的 30kHz 高速计数器,2 路独立的 20kHz 高速脉冲输出,还带有 PID 控制器。设有 1 个 RS485 通讯 / 编程口,支持 PPI 通讯协议、MPI 通讯协议以及自由方式通讯。其 I/O 端子能轻松整体拆卸,是一款控制能力较强的控制器,足以满足设计的用量需求。EM223 的模拟量输入点数为 4,输出点数为 1,现有的输入输出点数不仅充分满足设计点数要求,还为后续设计改进预留了空间。借助扩展模块 EM277,可运用 PROFIBUS – DP 协议实现与上位机的通信功能。

表3.1 S7-200CPU选型表

|

CPU系列号 |

输入I/O点 |

输出I/O点 |

扩展能力 |

程序和数据储存空间 |

独立30HZ告诉计数器 |

独立20HZ高速脉冲输出 |

其他 |

|

CPU221 |

6 |

4 |

无 |

6K |

4 |

2 |

非常适合于小点数控制的微型控制器 |

|

CPU222 |

8 |

6 |

2 |

6K |

4 |

2 |

|

|

CPU224 |

14 |

10 |

7 |

13K |

6 |

2 |

最大扩展至168路数字量I/O点或35路模拟量I/O点,具有较强的控制能力 |

|

CPU224XP |

14 |

10 |

7 |

20K |

6 |

2 |

除CPU224其他特点外还具有2输入/1输出共3个模拟量I/O点 |

|

CPU226 |

24 |

16 |

7 |

13K |

6 |

2 |

最大扩展至248路数字量I/O点或35路模拟量I/O点,可完全适用于一些复杂的中小型控制系统 |

表3.2 S7-200系列PLC输入/输出扩展模块的主要技术性能

|

类型 |

数字量扩展模块 |

模拟量扩展模块 |

||||

|

型号 |

EM221 |

EM222 |

EM223 |

EM231 |

EM232 |

EM235 |

|

输入点 |

8 |

无 |

4/8/16 |

3 |

无 |

3 |

|

输出点 |

无 |

8 |

4/8/16 |

无 |

2 |

1 |

|

隔离组点数 |

8 |

2 |

4 |

无 |

无 |

无 |

|

输入电压 |

DC24V |

DC24V |

||||

|

输出电压 |

DC24V或AC23-230V |

DC24或AC24-230V |

||||

|

A/D转换时间 |

<250μs |

<250μs |

||||

3.3 电动机的选型

在本智能液体称重控制系统设计中,搅拌机的稳定运行是整个系统高效工作的关键环节,而电动机则承担着为搅拌机提供持续动力的核心任务。经过全面评估与筛选,最终选定上海瀚涌电机有限公司生产的 YE2 – 100L – 2 型电机作为搅拌机的动力来源。该型号电机凭借其优异的性能参数,能够充分满足本设计在不同工况下对搅拌机动力输出的严格要求。其主要技术参数如下表3.3所示。

表3.3 YE2 – 100L – 2型电动机的性能参数

|

电流 |

电压 |

最大转矩 |

额定转速 |

极数 |

频率 |

额定功率 |

|

15.4 A |

380V |

2.3 n.m |

1440 r/min |

4 |

50 Hz |

7.5KW |

3.4 皮带秤的选择

皮带秤作为一种先进的衡器,具备高度自动化特性,在运行期间无需人工干预,可依据预设程序自主开展工作。其工作机制巧妙,在输送物料的同时能够精准完成物料计量任务。它通过精确测量上方单位长度内物料的重量,再结合同一时刻的运行速度,运用特定算法,便能准确得出该瞬间物料的数量,极大地提升了物料计量的效率与准确性。

在物品输送过程中,某一时间段内所输送的总质量计算至关重要。这一关系可通过式子(3.1)清晰呈现。该式子整合了皮带秤在不同时刻测量得到的单位长度物料重量以及对应的速度数据,将一系列瞬间的测量值进行合理累加或积分运算,从而精确推算出在特定时间段内输送的物料总质量,为生产过程中的物料管控提供了可靠的数据支撑,助力企业实现高效、精准的生产运营。

(3.1)

W 所代表的是在时长为 T 的时间段里,物品输送的总质量,单位为千克(kg)或者吨(t) 。这里的 T,指的是物品在皮带秤上的传送用时,单位可以是秒(s)或者小时(h) 。而 q (t),它表示的是单位长度皮带上物品的质量,单位是千克每米(kg/m) 。v (t) 指的则是物品在皮带上传输时的速度,单位为米每秒(m/s) 。

针对配料皮带秤传感器的选型工作,有诸多关键要素需要重点考量。就称重传感器而言,量程的选定极为重要,必须结合实际工况中物料可能出现的最大重量来确定,若量程设置不当,过小会致使传感器受损且无法精准测量,过大又会使测量精度大打折扣。传感器的灵敏度也不容小觑,其决定了对物料重量变化的响应快慢与精准程度,高灵敏度能及时、精准地感知细微的重量变动,为物料计量提供更精确的数据。此外,结构材质的选择也十分关键,需要充分兼顾物料自身特性以及所处的工作环境。比如,若处于潮湿或者有腐蚀性的环境,就必须选用耐腐蚀的材质,以此来保证传感器能够稳定运行,延长其使用寿命,进而确保整个配料皮带秤系统可以持续、稳定且准确地工作。

3.4.1 量程的选择

皮带秤称重传感器所承受的力较为复杂,涵盖杠杆结构秤体自身重量、物料流量产生的作用力以及称量区间内输送皮带的自重。鉴于此,在确定传感器量程时,上述这些要素都需纳入考量范围。至于物料流量作用力 Fi,可依据式 (3.2) 所呈现的计算方式予以求解 。在实际应用场景里,杠杆结构秤体自重相对稳定,却是影响传感器初始受力的关键因素之一;物料流量作用力因物料输送情况时刻变化,其大小对传感器量程的动态需求影响显著;而称量段内输送皮带自重,虽不像物料流量作用力那般波动剧烈,但在长时间运行过程中,也会对传感器产生持续作用。所以,全面、综合地考量这些受力情况,才能精准选定适配的传感器量程,确保皮带秤称重系统稳定、高效运行 。

(3.1)

(3.1)

式中,—物料额定流量;

L—称量段长度;

R—杠杆比,R=传感器受力 / 实际称量段受力(一般取R=0.5);

V(t)—物料在皮带上的运行速度。

考虑到皮带秤的使用环境较恶劣,经常遇到震动、冲击、过载等情况,为提高皮带秤可靠性,选择量程时,常取1.5的安全系数。为解决这些问题,同时还要考虑机械限位的设计,称重传感器的材质尽量选用抗冲击、抗过载能力强且输出稳定的钢制传感器,而尽量不选取铝制材料。

3.4.2 灵敏度的选择

一台衡器若要实现稳定且正常的运行,系统内各个部件的技术参数是否契合是核心要点。就衡器的构成而言,称重传感器所选取的最大秤量数值、灵敏度数值,以及称重仪表所采用的供桥电压数值、最高灵敏度数值等,都必须与整个系统的综合指标要求相适配。例如,称重传感器的最大秤量倘若无法契合实际使用场景中物料可能达到的最大重量,要么会致使传感器因过载而损坏,要么难以精确测量;其灵敏度若与系统需求不匹配,便无法精准感知物料重量的细微变化。同理,称重仪表的供桥电压和最高灵敏度若不能与系统其他部分协同,会严重影响信号传输与处理的准确性。只有各个部件的技术参数相互适配、协同工作,才能确保衡器系统整体稳定运行,达成精准测量等预期功能 。

3.4.3 称重传感器结构类型的选择

电阻应变式称重传感器存在多种结构类型,像悬臂梁式、剪切梁式以及 S 型等。在皮带称重系统中,S 型称重传感器展现出最优性能。S 型称重传感器运用关节轴承进行连接,工作时呈受拉状态,它的抗侧向力结构紧凑,能够安装在密封梁内。

基于上述特性,本设计选用徐州山特 ICS 系列的 ICS – 17A 型电子皮带秤。徐州山特 ICS 系列电子皮带秤堪称输送系统里对散状物料实施连续计量的理想装置,具备结构简易、计量精准、操作便捷、维护工作量小以及利于系统管理等优势,在电力、冶金、煤炭、化工、食品、建材、港口等众多行业得以广泛运用。

ICS – 17A 型电子皮带秤的动态累计误差控制在 ±0.25%,十分适用于工厂的过程称重环节,可对生产量进行监测,把控产品装载情况,还能对产品库存量予以监测。其主要技术参数如下表3.4所示:

表3.4 称重传感器的性能参数

|

参数名称 |

参数详情 |

|

系统精度 |

±0.25﹪ |

|

称量范围 |

1~6000t/h |

|

皮带宽度 |

500~2200mm |

|

皮带速度 |

0.1~4m/s |

|

皮带输送倾角 |

≤18° |

|

环境温度(机械) |

-20℃~50℃ |

|

环境温度(仪表) |

0℃~40℃ |

|

电源电压 |

220V(±10%、 -15%) 50HZ±2% |

此类型称重传感器具备出色的动态计量精度表现。在皮带输送机正常运行时,当物料负载量超过参考下限值,且流量于满量程的 20% 至 100% 区间内变动,其动态累计计量误差能够控制在≤±1%,流量定值或配比控制误差同样≤±1% 。而对于非皮带输送机设备,计量与控制误差则≤±2% 。

该称重传感器适用的输送机物料载体宽度范围为 200 – 2000mm,输送机速度允许在 0 至 5m/s 区间内调节。在稳定性方面,其平均无故障工作时间大于 15000 小时,展现出较高的可靠性。探测器与主机间的最大距离限定在≤500 米,若超出此距离,则需额外增添设备。在应对物料特性变化上,允许物料水份变化范围≤ ± 10% 。就工作温度而言,称重传感器的称重部分可在 – 20℃至+50℃的环境温度下正常运作。供电电源要求为频率 50Hz(波动范围 -5% 至 +5%),电压 220VAC(波动范围 -15% 至 +10% )。

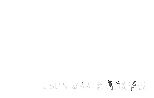

此外,该称重传感器所测量得到的重量信号值呈现为 0 至 30mV 的电压信号,此信号强度微弱,无法直接接入 PLC 系统。鉴于此,必须选取一款合适的放大器,对该信号实施放大处理,从而使信号输入范围提升至 0 至 10V,以满足 PLC 的接入需求 。

3.5 称重信号的处理

在该测控系统(如图3.1所示)中,各皮带秤上压力传感器输出的mV级小信号被采集。其中,设计选用的皮带秤所传来的动态称重信号处于0至30mV范围,因信号微弱,无法直接被PLC读取,故而需要借助外加放大电路予以处理,将其转换为0至10V的标准电压信号。

图3.1 称重处理电路

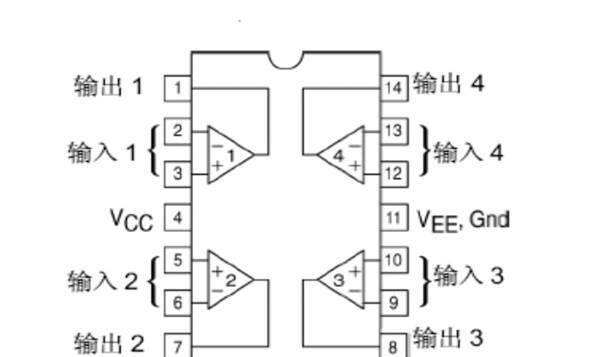

为达成电压放大目标,本设计采用LM324系列器件,相较于单电源应用场合的普通运算放大器,LM324具备诸多突出优势。例如,它能在3V至32V的单电源下稳定工作,具备短路保护输出功能,每个封装内集成了四个运算放大器,还拥有内部补偿功能,极大地提升了电路的稳定性与可靠性。其引脚图详细展示于图3.2。经过LM324运算放大器处理后,信号成功转化为0至10V的标准电压信号,此时便可直接输入PLC模块内部,进行后续的数据处理工作 。

图3.2 PLC模块引脚

3.6 测速传感器的选择

电子皮带秤所测物料的瞬时流量,由两个关键参数共同决定。具体而言,瞬时流量等于称重传感器测得的承载器上物料负荷值 q(单位为 kg/m)与测速传感器测得的皮带速度值 v(单位为 m/s)的乘积,用公式表示为:W (t)=q×v 。由此不难看出,测速传感器的测量精准度和稳定性,与称重传感器的测量精准度和稳定性同样重要。只要确保 q (t) 与 V (t) 的乘积保持恒定,就能维持物料流量的稳定。也就是说,依据皮带上物料重量的变化,对皮带运行速度进行相应调节,即可保障物料流量恒定。当前,称重传感器的精度普遍已提升至万分之几,而测速传感器的精度大多处于千分之几的水平。因此,提高测速传感器的精度,成为提升电子皮带秤系统精度的有效途径之一。

在系统运作中,光电编码器产生的测速脉冲信号,经过整形处理后,直接作为显示仪表中累加器的触发信号。每接收到一个测速脉冲信号,累加器便会对称重传感器的输入信号进行一次采样。皮带速度越快,累加器采样的频次就越高,采样值持续累加。测速脉冲信号与称重信号经处理后,直接进行乘法运算,从而实现了对流量信号的处理 。

3.7 变频器的选择

在众多变频器品牌中,经对比西门子、施耐德、三菱等知名产品的控制方式、性价比、节能性、耐用性及操作界面等性能,最终选定富士“FRN18.5G11S – 4CX”型变频器。它采用32位CPU与SPWM控制,功能多、性能高,开关频率高,输出接近正弦波,可实现电动机恒转矩和恒功率调速。

选型时,依据电动机P(15KW)、I(31.6A)等技术参数,考虑到变频器输出功率有25%消耗于高频谐波,其输出功率需大于电机实际功率。相关元件方面,系统断路器、快速熔断器、接触器等依规格选定,直流与交流系统的制动电阻、电抗器等也按要求配置。

该变频器主电路中,R、S、T接三相电源,U、V、W连直流电抗器,P+、N—为制动单元,E(G)接地。控制端子功能丰富,如11为频率设定公共端等。且具备过压、过流等多种保护功能,额定容量28KW等参数适配所选电动机,其功能参数设置如表3.5所示 。

表3.5 变频器参数设置

|

功能码 |

名称 |

设定数据 |

|

F00 |

数据保护 |

0 |

|

F01 |

频率设定 |

1:电压输入(0~10V) |

|

F02 |

运行操作 |

1:外部接点输入信号 |

|

F03 |

最高输出频率1 |

60Hz |

|

F04 |

基本频率 |

50Hz |

|

F05 |

额定电压1 |

380V |

|

F06 |

最高输出电压 |

380V |

|

F07 |

加速时间1 |

20S |

|

F08 |

减速时间1 |

10S |

|

F09 |

转矩提升1 |

0.0:自动转矩 |

|

F10 |

热继电器1 |

1:动作 |

|

F11 |

OL设定值 |

100%电动机额定电流 |

|

F12 |

热常数t1 |

5.0 10.0 |

|

F13 |

电子热继电器 |

0:11KW以下不动作 |

|

F14 |

瞬时停电再起动 |

1:不动作 |

|

F15 |

上限频率限制 |

70 |

|

F16 |

下限频率限制 |

0 |

|

F17 |

频率偏置 |

100% |

|

F18 |

频率偏置 |

0.0 |

|

F20 |

直流制动开始频率 |

0.0 |

|

F21 |

直流制动动作值 |

0 |

|

F22 |

直流动作时间 |

0.0 |

|

F23 |

启动频率 |

0.5 |

|

F24 |

启动频率保持时间 |

0.0 |

|

F25 |

停止频率 |

0.2 |

|

F26 |

电机运行声音 |

0.2 |

|

F27 |

电机运行声音音调 |

0 |

|

F30 |

FMA端子电压 |

100% |

|

F31 |

FMA端子功能选择 |

3:输入电压 |

|

F33 |

FMP端子 |

1440 |

|

F34 |

FMP端子电压调整 |

0 |

|

F35 |

FMP端子电压调整 |

0 |

|

F36 |

30RY动作模式 |

0:跳闸是激磁动作 |

|

F40 |

转矩限制1(驱动) |

999:不动作 |

|

F41 |

转矩限制1(制动) |

999:不动作 |

|

F42 |

动态转矩矢量控制1 |

0:不动作 |

变频器的参数的设定十分重要,由于参数设定不当,不能满足生产的需要,将导致启动、制动的失败,或工作时常跳闸,严重时会损换IGBT功率模块或整流桥等器件。

第4章 控制系统软件功能设计

4.1 PLC编程软件STEP7

STEP7 是西门子(Siemens)公司推出的 SIMATIC 可编程逻辑控制器(PLC)编程和组态的标准软件包。它是工业自动化控制系统中非常重要的一部分,广泛应用于生产线控制、设备自动化、过程控制等领域。STEP7 提供了一整套工具,用于项目管理、硬件配置、符号管理、程序编写和调试等。以下是对 STEP7 各个应用工具的详细介绍。

4.1.1 项目管理器

项目管理器是 STEP7 的核心工具之一,主要用于管理自动化项目中的所有数据。它为用户提供了一个统一的界面,用于启动、组织和管理整个项目。用户可以通过项目管理器访问其他工具(如符号编辑器、硬件组态工具、编程环境等),并进行各种数据的修改和测试。项目管理器还支持对项目的结构化管理,可以将一个大型项目分解为多个子项目,便于组织和维护。

4.1.2 符号管理器

符号编辑器是 STEP7 中用于管理符号的工具。在自动化控制系统中,符号用于表示过程信号(如输入/输出信号)、存储器、功能块或程序块等。符号编辑器允许用户创建、编辑和管理这些符号,并为其添加注释和分类。符号可以通过导入和导出的方式进行共享,方便在不同项目之间进行符号的复用。符号的使用不仅能够提高程序的可读性和可维护性,还可以减少因硬件变化而导致的错误。

4.2 主电路的设计

用于控制电动机运行。主电路部分,三相电源 L1、L2、L3 经隔离开关 QS、熔断器 FV 后,连接到接触器 KM1,再接入变频器的 R、S、T 端,变频器输出端 U、V、W 连接电动机 M。

控制电路部分,热继电器 FR 常闭触点串联在电路中,起过载保护作用。按钮 SB2 为常闭,与 SB1(常开)、KM1 常开辅助触点组成自锁电路,控制 KM1 线圈,进而控制变频器电源通断。指示灯 L1 与 KM1 线圈并联,指示变频器是否上电。

按钮 SB3(常开)与 KM3 常开辅助触点、KM2 常闭触点串联控制 KM2 线圈,SB4(常开)与 KM2 常开辅助触点、KM3 常闭触点串联控制 KM3 线圈,两者实现互锁,配合指示灯 L2、L3,可能用于控制电动机的不同运行模式,如正反转等,如图4.1所示。

图4.1 主控制电路图

4.3 控制电路的设计

本设计中 PLC 具备变频器上电、点动控制(检修反转)、自动控制、停机控制、变频器故障报警、正常运行监测及故障复位等功能。

变频器上电由 PLC 控制其电源输入开关,以 I0.0 控制,SB1 闭合时,KM1 吸合实现上电,省去人工频繁操作。停机控制由 I0.1 经 SB2 执行,按下 SB2,通过编程利用其常闭触点断开,关断 KM1。自动控制由 I0.2 通过 SB3 完成,此模式下主要实现正常正转运行,采用系统单闭环 PID 控制输入。

电机点动由 SB2 控制,用于检测电机能否正常启动,SB2 闭合,KM2 吸合,电机进入点动状态,若启动异常,报警器限时后声光报警。起动控制由 SB3 控制,SB3 闭合时,KM3 吸合,变频器按设定参数执行电机启动。点动控制(检修反转)由 I0.3 经 SB4 完成,故障卡机时实现反转,通过 PLC 外部电位器输入,无需 PID 调节。

故障复位由 SB5 实现,SB5 闭合,KM4 吸合,变频器内部自动复位原故障信号。变频器故障输入端连接其故障报警输出端(30C、30A),30C、30A 闭合时主电路开关吸合并声光报警,正常运行则通过 Y5A、Y5C 开关保障。光电编码器 A 相接 I1.2,令 PLC 的高速计数器 HSC2 工作在模式一,经初始化和内部指令记录脉冲,换算得出电机转速,外部接线图如图4.2所示。

图4.2 PLC外部接线图

在PLC与上位机通信环节,可借助增添EM277扩展模块的方式,达成PROFIBUS – DP网络协议。PROFIBUS – DP作为一种用于分布式I/O设备高速通信的协议,明确界定了主站与从站。其支持单主或多主系统,各主站之间依靠令牌传递进行通信,主站和从站之间则采用主/从传送模式。主站会周期性读取从站的输入信息,同时周期性向从站发送输出信息 。

若要将EM277当作DP从站运用,用户必须设置与主站地址相适配的DP端口地址。EM277可由DP主站进行组态,以此接收来自主站的输出数据,并将输入数据反馈给主站。输出和输入数据缓冲区存于S7 – 200 CPU的变量存储器(V存储器)中。用户在组态DP主站时,需定义V存储器内的字节位置,从该位置起始为输出数据缓冲区,这部分应作为EM277参数赋值信息的一部分。此外,用户还需定义I/O组态,即写入S7 – 200 CPU的输出数据总量,以及从S7 – 200 CPU返回的输入数据总量,EM277据此确定输入和输出缓冲区的大小。本设计采用的数据交换缓冲区为VB224 – VB228 ,具体是两字输入单字输出,把VD224设为S7 – 200的输入区,VW228设为S7 – 200的输出区。

基于上述内容,系统数字量输入输出地址分配情况详见表4.1与表4.2 。

表4.1 PLC输入输出地址分配

|

序号 |

信号名称 |

地址 |

说明 |

|

1 |

启动 |

I0.0 |

SB1 |

|

2 |

停止 |

I0.1 |

SB2 |

|

3 |

自动运行 |

I0.2 |

SB2 |

|

4 |

检修运行 |

I0.3 |

SB3 |

|

5 |

复位 |

I0.4 |

SB4 |

|

6 |

变频器正转运行 |

I1.0 |

Y5A Y5C |

|

7 |

变频器故障 |

I1.1 |

30C 30A |

|

8 |

编码器脉冲 |

I1.2 |

A相脉冲 |

|

9 |

就绪 |

Q0.0 |

线圈KM1 |

|

10 |

正转运行信号 |

Q0.1 |

线圈KM2 |

|

11 |

反转运行信号 |

Q0.2 |

线圈KM3 |

|

12 |

就绪信号灯 |

Q0.3 |

指示灯L1 |

|

13 |

自动正转信号灯 |

Q0.4 |

指示灯L1 |

|

14 |

检修反转信号灯 |

Q0.5 |

指示灯L1 |

|

15 |

故障信号灯 |

Q0.6 |

指示灯L1 |

|

16 |

故障报警 |

Q0.6 |

喇叭LA |

|

17 |

复位信号 |

Q0.7 |

线圈KM4 |

表4.2 模拟量输入输出地址

|

序号 |

信号名称 |

地址 |

|

1 |

给定流量信号 |

AIW0 |

|

2 |

称重信号 |

AIW2 |

|

3 |

变频器调节信号 |

AIW4 |

根据系统流程图和I/O地址分配表,制定PLC I/O接线图是实现系统自动化控制的关键步骤。接线图的设计需要明确每个输入和输出信号与PLC的I/O端口的对应关系,从而确保信号的正确传输与执行。

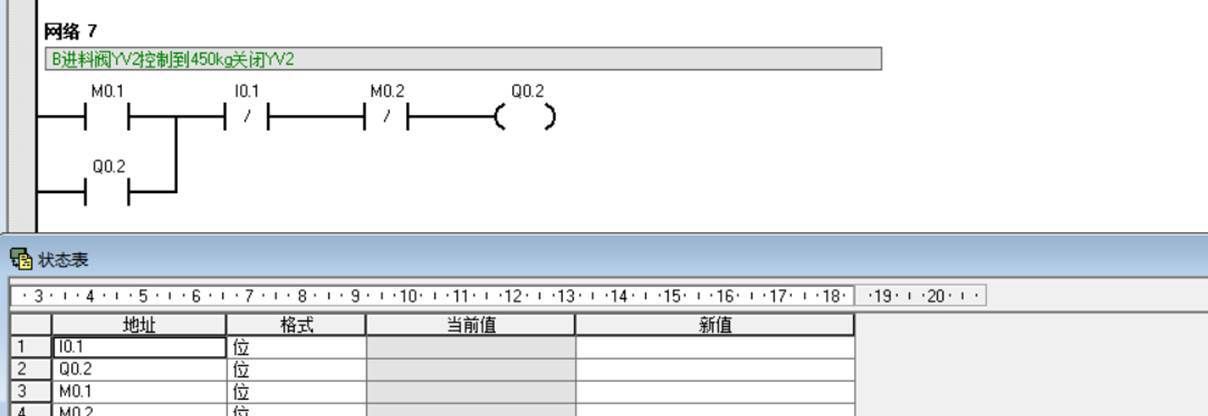

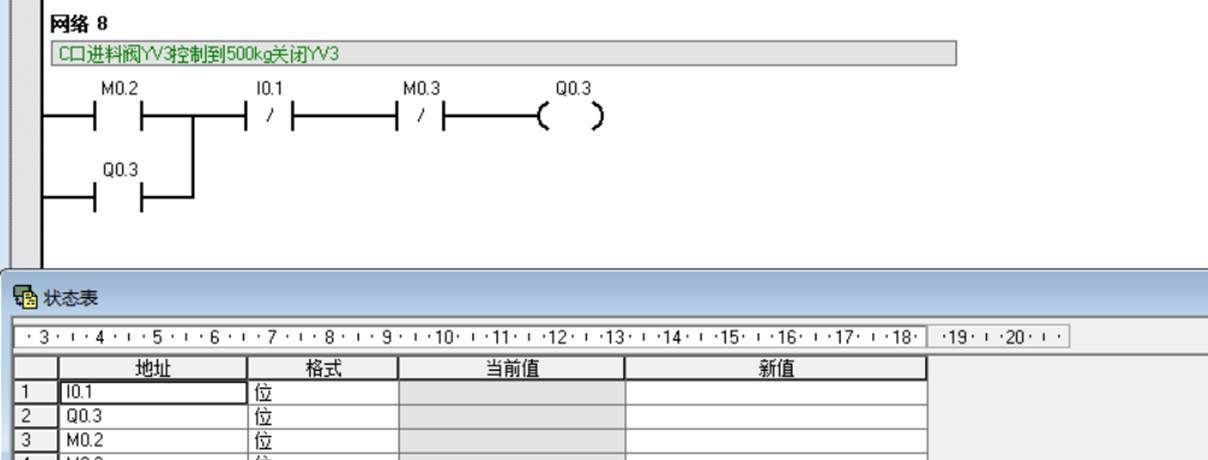

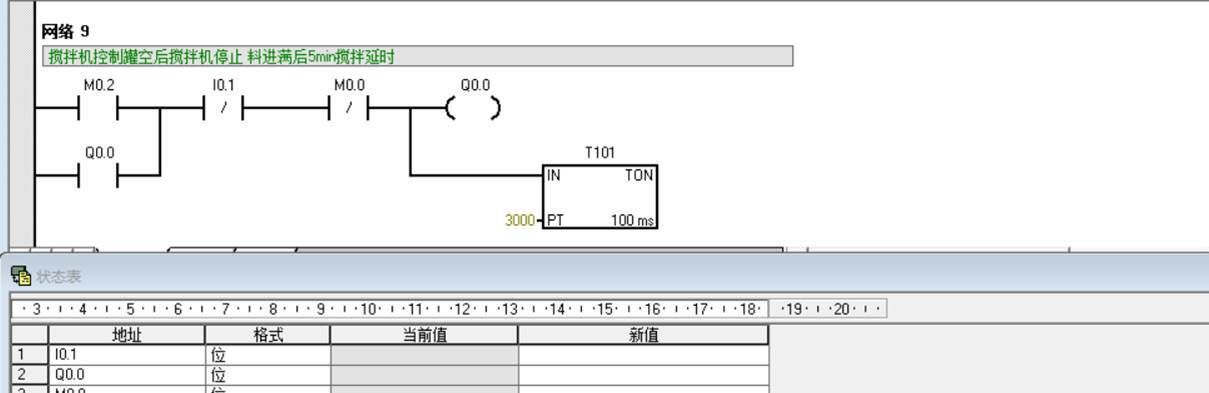

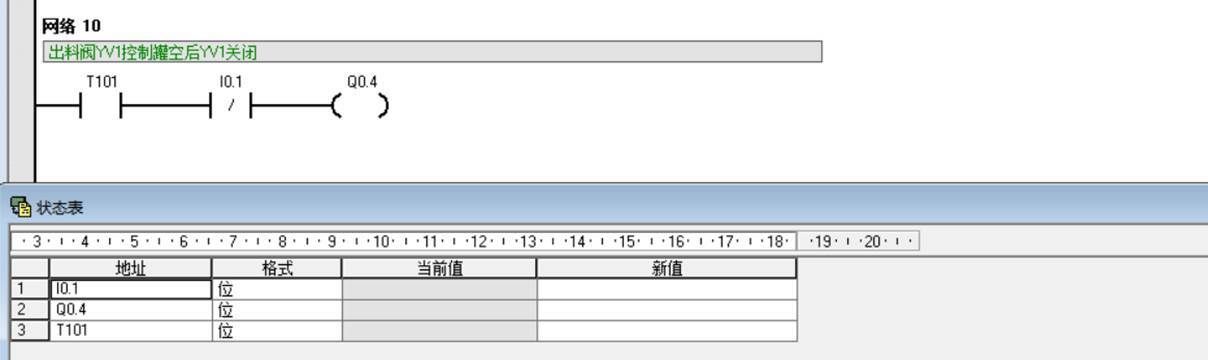

4.3 梯形图

将信号送入AIW0中,通过传送指令,将AW0中的信号送入VW0中。

当VW0中的数据=7000时,比较触电[2]辅助器触电M0.0[2]得电,表明储料罐处于清空得状态。

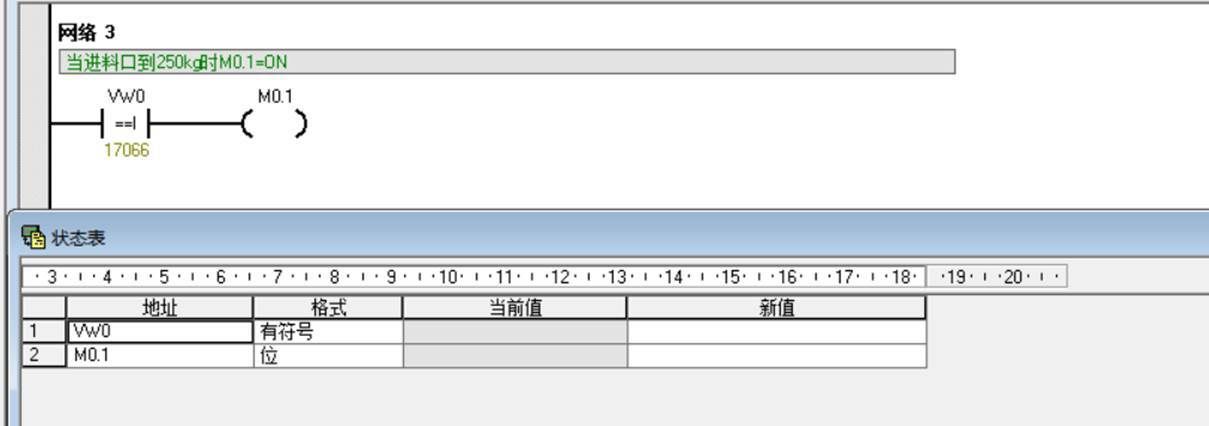

当VW0中的数据等于17066时比较触点[3]闭合。

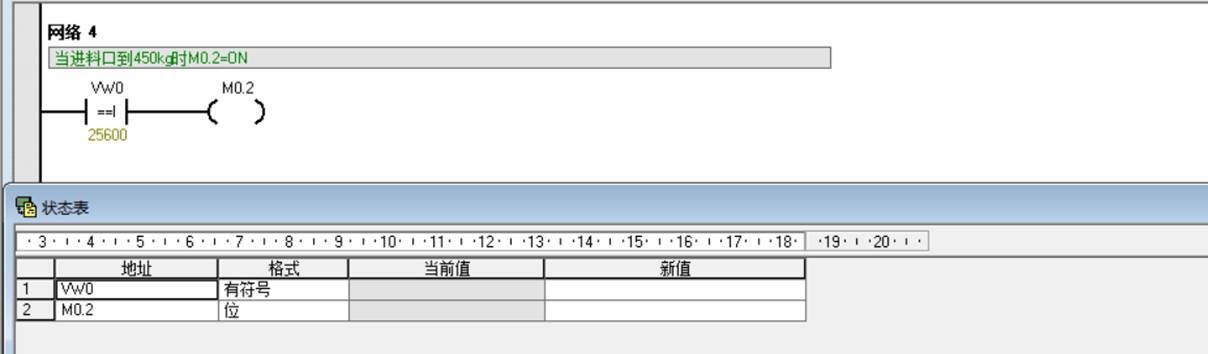

当VW0中的数据等于25600时比较触点[4]闭合。

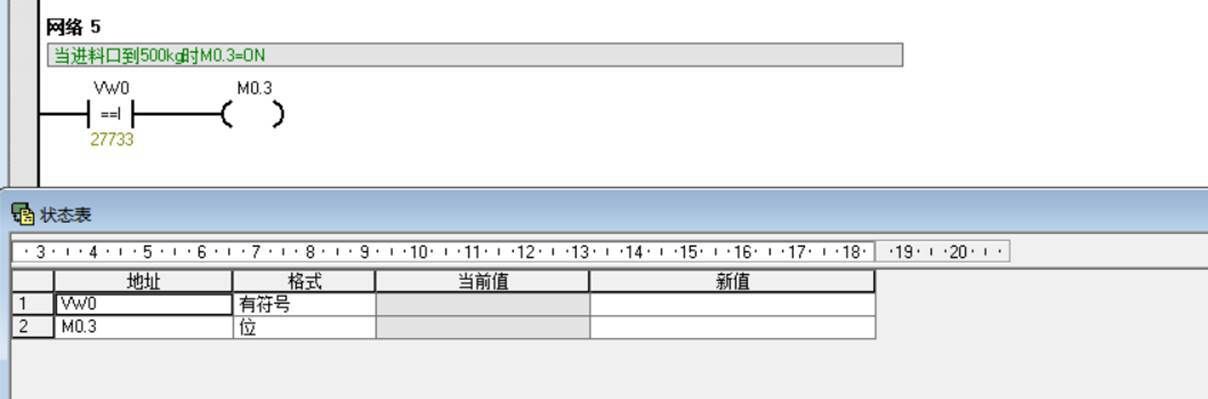

当VW0中的数据等于27733时比较触点[5]闭合。

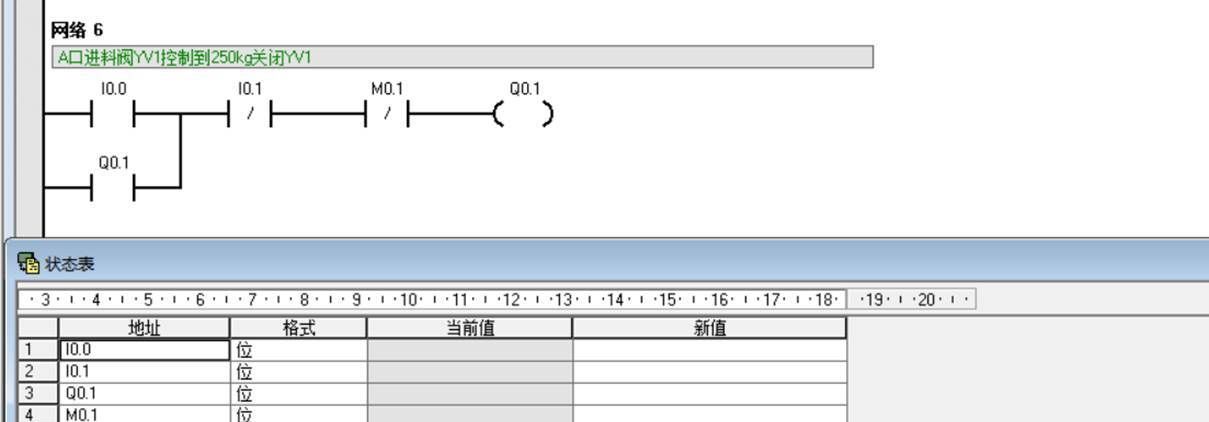

当从A口进料时质量达到250kg,YV1关闭。

当从B口进料时质量达到450kg,YV2关闭。

当从C口进料时质量达到500kg,YV3关闭。

当VW0中数据等于27733时,比较触点[5]闭合,辅助继电器M0.3[5]得电,定时器开始延时5min。

当物料排完,C口YV1关闭。

结 论

本基于 PLC 智能液体称重控制系统设计课题,历经对选题背景、目的及意义的深入剖析,对国内外发展现状的全面调研,以及多轮系统总体方案论证,从硬件选型到软件功能设计,一步步搭建起完整的控制系统框架。通过精心挑选适配的 PLC、电动机、皮带秤、传感器及变频器等硬件设备,结合对各设备参数的精准把控,如依据量程、灵敏度等因素确定皮带秤关键指标,为系统稳定运行奠定坚实基础。在软件设计方面,运用 PLC 编程软件 STEP7,借助项目管理器与符号管理器等工具,完成主电路、控制电路设计及梯形图构建,实现了对系统各项功能的精确控制。

此课题设计成果意义重大。在实际工业应用中,该系统能够有效提升液体称重的精准度与自动化水平,降低人工干预,减少误差,极大地提高生产效率与产品质量。通过自动化控制,可实时监测和调节生产过程中的液体流量与重量,为企业优化生产流程、节约成本提供有力支持。例如在化工、食品饮料等对液体配料精度要求极高的行业,能确保产品质量的稳定性与一致性,增强企业市场竞争力。

展望未来,随着科技的不断进步,智能控制系统领域将迎来更多机遇与挑战。本系统有望在现有基础上进一步拓展功能,如融入物联网技术,实现远程监控与管理,提升系统的智能化与便捷性。同时,随着传感器技术、控制算法的持续革新,系统的精度与可靠性还将大幅提升。我们也期待更多科研人员投入到相关研究中,共同推动智能液体称重控制系统向更高水平发展,为工业生产的智能化转型注入新的活力。

致 谢

本次毕业设计能够顺利的完成,与指导老师的耐心指导分不开。在我的毕业设计和论文写作过程中,我的导师给予了我精心的指导和帮助,给我提出了许多宝贵的设计意见,引导我解决各种问题,使我的毕业论文顺利完成。导师严谨的治学态度和渊博的知识,使我学到了很多,让我受益无穷,终身难忘。而且,无论在理论上还是在实践中,我的能力都得到了很大地提高,对于我以后的工作和学习都有很大的帮助,在此,特向XX老师表示由衷的感谢!

此外,在整个系统开发过程中,同学和朋友给了我很多的建议和帮助。在此,感谢所有帮助与支持我的人,你们的鼓励将使我不断进步!

在即将迎来毕业倒计时之际,我希望在未来的工作和生活中,能够时刻铭记老师们不断传授的教诲,并通过不懈的努力和追求来实现自我改变,以此来回报那些曾经给予我支持和帮助的人!

![linux 开机自动挂载 NTFS 磁盘(Linux Mint、Ubuntu)[解决挂载 NTFS 后 Windows “快速启动”导致的只能只读模式挂载] - 宋马](https://pic.songma.com/blogimg/20250802/d30f72dfaad64b95a52ea7343fd2b295.jpg)

暂无评论内容