解密人形机器人硬件开发里的弹性驱动设计:从人类肌腱到机器人”软骨头”的进化

关键词:人形机器人、弹性驱动设计、串联弹性执行器(SEA)、被动弹性、主动柔顺控制

摘要:当我们看到波士顿动力的Atlas机器人完成后空翻,或是本田ASIMO优雅行走时,这些看似”灵活”的动作背后,隐藏着一项关键技术——弹性驱动设计。本文将带你从人类关节的生物力学讲起,用”弹簧与电机共舞”的故事,拆解弹性驱动如何让机器人从”钢铁硬汉”变成”灵活软骨头”,并通过实战案例揭秘硬件开发中的核心技巧。

背景介绍

目的和范围

人形机器人要像人类一样在复杂环境中运动(比如上下楼梯、搬运物品),必须解决两个关键矛盾:既要有足够的力量驱动身体,又要在碰撞时保护自身和周围环境。传统刚性驱动(电机直接连接关节)像”钢筋铁骨”,虽然力量大但太”脆”;弹性驱动设计则通过引入”弹簧”般的缓冲结构,让机器人拥有类似人类肌腱的”柔性力量”。本文将聚焦弹性驱动的核心原理、硬件实现和实战应用。

预期读者

对机器人硬件开发感兴趣的学生/爱好者

从事人形机器人研发的初级工程师

想了解智能硬件核心技术的跨界学习者

文档结构概述

本文将从”人类肌腱的启示”开始,逐步拆解弹性驱动的核心概念(被动弹性/主动弹性、SEA/PEA),通过生活案例解释技术原理,结合数学模型和代码实战(以腿部关节设计为例),最后探讨未来趋势。

术语表

核心术语定义

弹性驱动:在机器人执行器(电机)与关节之间引入弹性元件(如弹簧、橡胶),实现力量缓冲与能量存储的驱动方式。

串联弹性执行器(SEA):弹性元件与电机输出轴串联(电机→弹簧→关节),通过弹簧形变感知力。

并联弹性执行器(PEA):弹性元件与电机并联(电机和弹簧同时连接关节),弹簧辅助电机做功。

被动弹性:弹性元件仅靠形变被动缓冲(如普通弹簧)。

主动弹性:通过传感器+控制器动态调整弹性特性(如可调刚度的磁流变弹性体)。

相关概念解释

执行器:机器人的”肌肉”,负责将电能/液压能转化为机械能(如伺服电机、液压油缸)。

刚度:弹性元件抵抗形变的能力(弹簧越硬,刚度越大,公式:刚度k=F/Δx)。

力反馈控制:通过传感器测量实际力,调整电机输出(类似你搬重物时,手感知重量后调整用力大小)。

核心概念与联系:从人类肌腱到机器人”软骨头”

故事引入:为什么机器人会”摔骨折”?

想象你家有个机器人管家,某天它端着咖啡走向你,突然被地毯绊倒——如果它的手臂是”钢筋直连电机”的刚性设计,碰撞瞬间会产生巨大冲击力,可能导致电机烧毁或关节断裂。但人类在同样情况下,手臂肌肉和肌腱会像”弹簧”一样先收缩缓冲,再发力调整姿态。弹性驱动设计,就是要让机器人拥有这种”肌肉-肌腱”的缓冲能力。

核心概念解释(像给小学生讲故事)

核心概念一:被动弹性——机器人的”减震弹簧”

被动弹性就像你自行车的减震器:当车轮压到石头时,弹簧被压缩,吸收冲击能量,避免你被颠得跳起来。在机器人里,被动弹性元件(比如金属弹簧或橡胶块)被安装在电机和关节之间。当机器人碰撞或负载突变时,弹簧先被压缩/拉伸,把”急刹车”变成”慢刹车”,保护电机和机械结构。

核心概念二:主动弹性——会”变软硬”的智能弹簧

被动弹性的弹簧”软硬”是固定的(比如自行车减震器只能调预紧力,不能动态变刚度),但主动弹性就像科幻片里的”自适应护甲”:当机器人需要搬重物时,弹簧变硬提供支撑;当需要轻拿杯子时,弹簧变软避免捏碎。它通过传感器(测力量/形变量)和控制器(比如单片机)实时调整弹性特性(比如用磁流变液填充弹簧,通电后液体变稠,弹簧变硬)。

核心概念三:串联弹性执行器(SEA)——电机与弹簧的”接力赛”

SEA的结构就像你用橡皮筋拉玩具车:手(电机)拉橡皮筋(弹簧),橡皮筋再拉玩具车(关节)。当手突然用力时,橡皮筋先被拉长(存储能量),再慢慢把力传给玩具车,避免玩具车被”猛拽”翻倒。在机器人里,SEA通过弹簧的形变(拉伸量)间接测量关节受到的力(根据胡克定律F=kΔx),比直接用力传感器更可靠(弹簧本身就是传感器)。

核心概念之间的关系:弹簧、电机和控制器的”三人组”

弹性驱动设计的三个核心概念就像做蛋糕的面粉、酵母和烤箱:

被动弹性(面粉):是基础材料,提供最基本的缓冲能力;

主动弹性(酵母):让基础能力”活起来”,根据需求动态调整;

SEA(烤箱):是具体的”制作工具”,把弹簧和电机结合成一个能工作的系统。

被动弹性与主动弹性的关系:被动弹性是”固定模式”的缓冲(比如自行车减震器),主动弹性是”智能模式”的缓冲(比如高端汽车的主动悬架,过减速带时自动变硬)。

SEA与被动弹性的关系:SEA是被动弹性的”升级版应用”——它不仅用弹簧缓冲,还通过弹簧的形变测量力(相当于自带”力传感器”)。

主动弹性与SEA的关系:主动弹性可以”嵌入”到SEA中,形成”主动SEA”(比如用可调刚度的弹簧替代传统弹簧,根据实时力反馈调整刚度)。

核心概念原理和架构的文本示意图

传统刚性驱动:电机 → 减速器 → 关节(直接连接,无缓冲)

弹性驱动(SEA):电机 → 减速器 → 弹簧 → 关节(弹簧串联在电机与关节之间)

弹性驱动(PEA):电机 → 减速器 ↘

弹簧 ↗ → 关节(电机与弹簧并联驱动关节)

Mermaid 流程图:SEA的工作流程

graph TD

A[电机输出力] --> B[弹簧形变]

B --> C[弹簧存储能量]

C --> D[关节受力(F=kΔx)]

D --> E[传感器测量Δx]

E --> F[控制器调整电机输出]

F --> A

核心算法原理 & 具体操作步骤:从胡克定律到力控代码

弹性驱动的核心是”力控制”——通过弹簧的形变(Δx)计算实际受力(F=kΔx),再调整电机输出。我们以SEA为例,讲解其数学模型和控制算法。

数学模型:胡克定律与能量守恒

弹簧的基本特性由胡克定律描述:

F=k⋅Δx F = k cdot Delta x F=k⋅Δx

其中:

( F ):弹簧产生的力(单位:N,牛顿)

( k ):弹簧的刚度(单位:N/m,牛每米,弹簧越硬k越大)

( Delta x ):弹簧的形变量(单位:m,米,拉伸或压缩的长度)

当机器人关节受到外部冲击(比如碰撞)时,弹簧被压缩/拉伸,存储的弹性势能为:

E=12k(Δx)2 E = frac{1}{2} k (Delta x)^2 E=21k(Δx)2

这个能量会在冲击结束后逐渐释放,帮助关节恢复运动,减少电机的瞬时功率需求(就像你跳台阶时,腿部肌肉先拉伸存储能量,再收缩发力)。

控制算法:基于力反馈的PID控制

SEA的核心是通过弹簧形变间接测量力,再用PID控制器调整电机输出。以下是简化的控制逻辑(用Python伪代码表示):

class SEAController:

def __init__(self, k_spring, max_force):

self.k = k_spring # 弹簧刚度(N/m)

self.max_force = max_force # 最大允许力(防止过载)

self.pid = PID(Kp=1.2, Ki=0.1, Kd=0.5) # PID参数(需调试)

def calculate_motor_force(self, desired_force, spring_deformation):

"""

输入:期望力(desired_force)、弹簧形变量(spring_deformation)

输出:电机需要提供的力

"""

# 1. 计算当前实际力(根据胡克定律)

actual_force = self.k * spring_deformation

# 2. 计算力误差(期望力 - 实际力)

force_error = desired_force - actual_force

# 3. PID控制器调整电机输出力(限制最大力)

motor_force = self.pid.update(force_error)

return min(motor_force, self.max_force)

代码解读:

k_spring:弹簧的刚度,需要根据机器人关节的负载需求选择(比如腿部关节需要大k值,手臂需要小k值)。

spring_deformation:可以通过编码器测量电机轴与关节轴的角度差,乘以弹簧的有效半径得到(Δx = θ_motor – θ_joint)* r。

PID控制器:用于消除力误差(比如期望力是10N,实际力是8N,PID会增加电机输出,直到实际力达到10N)。

项目实战:人形机器人腿部SEA设计全流程

我们以开发一个人形机器人的腿部关节(负责膝盖弯曲)为例,演示弹性驱动的硬件设计和调试过程。

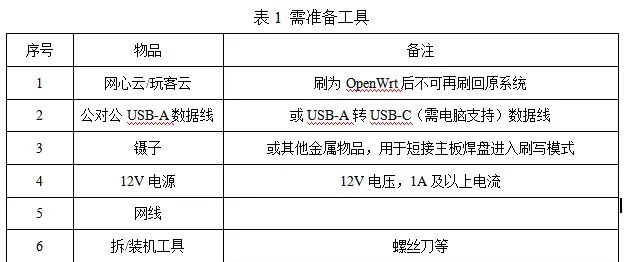

开发环境搭建

硬件工具:SolidWorks(机械结构设计)、Altium Designer(电路设计)、电机(如Maxon EC 45)、弹簧(定制钢弹簧,k=5000N/m)、编码器(测量电机和关节角度)。

软件工具:MATLAB(仿真)、STM32CubeIDE(嵌入式代码开发)、Gazebo(机器人仿真)。

源代码详细实现和代码解读

以下是STM32单片机中SEA控制的核心代码(C语言),重点实现力反馈控制:

// 定义全局变量

float k_spring = 5000.0; // 弹簧刚度(N/m)

float desired_force = 50.0; // 期望关节力(N)

float spring_deformation; // 弹簧形变量(m)

float motor_force; // 电机需要输出的力(N)

// PID参数(需根据实际调试)

float Kp = 1.2, Ki = 0.1, Kd = 0.5;

float error_sum = 0, last_error = 0;

// 读取编码器数据(假设通过I2C读取)

float read_encoder_deformation() {

float theta_motor = read_motor_encoder(); // 电机轴角度(rad)

float theta_joint = read_joint_encoder(); // 关节轴角度(rad)

float r = 0.02; // 弹簧安装半径(m)

return (theta_motor - theta_joint) * r; // Δx = 角度差 × 半径

}

// PID控制函数

float pid_control(float error) {

error_sum += error * dt; // 积分项(dt为采样时间,如0.01s)

float d_error = (error - last_error) / dt; // 微分项

last_error = error;

return Kp * error + Ki * error_sum + Kd * d_error;

}

// 主循环(100Hz运行)

void main_loop() {

spring_deformation = read_encoder_deformation(); // 步骤1:测量弹簧形变

float actual_force = k_spring * spring_deformation; // 步骤2:计算实际力(胡克定律)

float force_error = desired_force - actual_force; // 步骤3:计算力误差

motor_force = pid_control(force_error); // 步骤4:PID调整电机力

motor_force = constrain(motor_force, -100, 100); // 限制最大力(保护电机)

set_motor_force(motor_force); // 步骤5:控制电机输出

}

代码解读:

read_encoder_deformation():通过电机和关节的编码器角度差,计算弹簧的实际形变量(Δx)。

pid_control():根据力误差调整电机输出,积分项消除稳态误差,微分项抑制超调(比如当实际力接近期望力时,减慢调整速度)。

constrain():限制电机最大输出力,防止过载损坏(类似你搬重物时,手臂肌肉不会用超过自身承受极限的力)。

调试关键步骤

弹簧选型:通过仿真(MATLAB)计算膝盖关节的最大冲击力(比如机器人从0.5m高度跌落时的冲击力),选择k值足够大但又不导致弹簧过度形变的弹簧(本例中k=5000N/m,可承受Δx=0.02m时F=100N)。

PID参数调试:在Gazebo中仿真碰撞场景,观察实际力是否能快速跟踪期望力(目标:超调<10%,调整时间<0.2s)。

硬件验证:让机器人做”轻踩”动作(模拟踩台阶),用高速摄像机拍摄弹簧形变过程,对比仿真结果是否一致。

实际应用场景:弹性驱动让机器人更”懂礼貌”

弹性驱动设计已广泛应用于各类人形机器人,解决了传统刚性驱动的痛点:

场景1:服务机器人的”温柔触碰”

酒店服务机器人需要端送饮品,若用刚性驱动,手爪可能因力控不准捏碎杯子。通过SEA设计,手爪的弹簧在接触杯子时先压缩(Δx增大),控制器检测到力超过阈值(比如5N)会立即停止夹紧,实现”温柔抓取”。

场景2:医疗机器人的”安全护理”

护理机器人协助老人起身时,可能因误判力度导致拉伤。弹性驱动的被动缓冲(弹簧吸收突发力)+主动弹性(根据老人的反馈动态调整刚度),能将接触力控制在安全范围内(比如不超过20N)。

场景3:救援机器人的”抗摔打”

在地震废墟中,救援机器人可能从高处跌落。弹性驱动的腿部关节通过弹簧形变吸收冲击能量(比如从1m跌落时,弹簧Δx=0.1m,存储能量E=0.5×5000×0.1²=25J),相当于给机器人穿了”减震鞋”,保护内部电子设备。

工具和资源推荐

仿真工具

MATLAB SimMechanics:用于弹性驱动的动力学仿真(可直接搭建SEA模型,观察力-形变关系)。

Gazebo:开源机器人仿真平台,支持自定义弹性材料属性(如设置关节的弹簧刚度和阻尼)。

硬件设计工具

SolidWorks:用于弹簧的参数化设计(输入k值、线径、圈数,自动生成3D模型)。

ANSYS Workbench:进行弹簧的应力分析(验证最大形变时是否会塑性变形)。

学习资源

论文:《Series Elastic Actuators: Design and Control for Force Regulation in Dynamic Legged Robots》(MIT的SEA经典论文)。

开源项目:波士顿动力Atlas机器人的专利文档(可在USPTO官网搜索,了解其腿部弹性驱动设计)。

未来发展趋势与挑战

趋势1:智能材料的应用

传统弹簧是”死的”,未来可能用”活的”智能材料(如形状记忆合金、电活性聚合物)制作弹性元件。这些材料可以通过电流/温度控制刚度(比如通电后变硬,断电后变软),实现更灵活的主动弹性控制。

趋势2:AI与弹性驱动的融合

结合机器学习(如强化学习),机器人可以自动调整弹性参数(k值)以适应不同任务。比如搬运玻璃时,模型会识别”易碎”属性,主动降低弹簧刚度;搬运铁块时,提高刚度以提供足够支撑。

挑战1:高响应与高精度的平衡

弹性驱动的力控制依赖传感器的快速采样(比如需要1kHz以上的采样率),但高速采样会增加计算延迟,可能导致控制不稳定(就像你开车时,导航延迟0.5秒可能错过转弯)。

挑战2:轻量化与高负载的矛盾

弹性元件(如大刚度弹簧)往往体积大、重量重,而人形机器人需要尽可能轻量(否则电机功率需求激增)。如何设计”小体积、大刚度、轻重量”的弹性结构,是未来的关键课题。

总结:学到了什么?

核心概念回顾

被动弹性:像自行车减震器,固定刚度缓冲冲击。

主动弹性:像智能悬架,动态调整刚度适应需求。

SEA:电机→弹簧→关节的串联结构,用弹簧形变测力量。

概念关系回顾

弹性驱动是”弹簧+电机+控制器”的协同系统:弹簧负责缓冲和测力,电机负责提供动力,控制器根据力反馈调整电机输出。这就像人类的肌肉(电机)、肌腱(弹簧)和大脑(控制器)——肌肉发力,肌腱缓冲,大脑根据触觉调整用力大小。

思考题:动动小脑筋

如果你要设计一个给婴儿递玩具的机器人手爪,应该选择被动弹性还是主动弹性?为什么?

假设SEA的弹簧刚度k=2000N/m,当弹簧被拉伸0.01m时,实际力是多少?如果期望力是30N,PID控制器需要增加还是减少电机输出?

弹性驱动会影响机器人的运动精度吗?在什么场景下可能出现精度下降?如何解决?

附录:常见问题与解答

Q1:弹性驱动会让机器人变慢吗?

A:短期看,弹簧形变需要时间(比如从受力到形变稳定需要0.1秒),可能影响快速响应;但长期看,弹簧存储的能量可以在运动中释放(比如行走时,腿部弹簧在触地时存储能量,蹬地时释放),反而能提高能量效率,让机器人走得更久。

Q2:如何选择弹簧的刚度k?

A:关键看两个指标:最大允许力(F_max)和最大允许形变(Δx_max)。k=F_max/Δx_max。例如,关节最大受力100N,弹簧最多能拉伸0.02m,则k=100/0.02=5000N/m。

Q3:弹性驱动需要额外的力传感器吗?

A:SEA不需要——弹簧的形变(Δx)可以通过编码器测量,结合k值直接计算力(F=kΔx),相当于”弹簧自带力传感器”。但PEA可能需要额外力传感器,因为弹簧和电机并联,无法直接通过形变分离两者的力。

扩展阅读 & 参考资料

《机器人学导论》(约翰·克雷格):第7章”执行器与传动装置”,讲解弹性驱动的基础理论。

《Legged Robots That Balance》(Marc Raibert):MIT经典著作,详细分析腿部机器人的弹性驱动设计。

波士顿动力官网技术博客:搜索”Atlas Robot Dynamics”,查看其弹性驱动的工程实践案例。

暂无评论内容