深度探究:AI 应用架构师在 AI 驱动生产计划中的实践与探索

引言:当生产计划遇上AI——从“经验驱动”到“数据驱动”的革命

凌晨三点的制造车间,王经理盯着电脑屏幕上的生产排程表,眉头拧成了结。上周刚接到的紧急订单打乱了所有计划:关键零部件的供应商突然延迟交货,两条生产线因为设备故障临时停机,而客户又在催要下周的交付——这些“黑天鹅”事件像多米诺骨牌一样推倒了原本精心设计的生产计划。他翻开抽屉里的《生产计划与控制》教材,上面的MRP公式和APS系统操作指南此刻显得如此苍白:传统系统依赖静态规则和历史数据,根本无法应对今天复杂多变的市场环境。

这不是王经理一个人的困境。在全球制造业面临“需求碎片化、供应链不稳定、成本压力大”的三重挑战下,传统生产计划模式的瓶颈愈发明显:

需求预测不准:依赖人工经验或简单时间序列模型,无法捕捉电商促销、竞品动态等非线性因素;约束处理僵化:APS系统的启发式算法难以平衡“交付期、产能利用率、库存成本”等多目标;响应速度滞后:面对设备故障、原料短缺等突发情况,往往需要几小时甚至几天才能调整计划;决策不可解释:即使得出优化方案,业务人员也无法理解“为什么要这样排程”,导致落地阻力大。

当越来越多的制造企业开始寻找破局之道时,AI(人工智能)成了最受关注的“解题钥匙”。但AI不是“魔法盒”——把数据扔进去就能出来完美计划。真正的挑战在于:如何将AI技术与生产计划的业务逻辑深度融合,设计出“能落地、能迭代、能被业务信任”的架构。而这,正是AI应用架构师的核心使命。

作为一名深耕制造业AI应用的架构师,我曾参与过汽车、电子、化工等多个行业的生产计划AI项目。在这个过程中,我深刻体会到:AI驱动的生产计划不是“替换传统系统”,而是“赋能传统系统”——它需要架构师既懂生产计划的“业务语言”,又懂AI技术的“技术语言”,还要解决从数据到决策的全链路问题。

本文将结合我的实践经验,从业务底层逻辑→AI架构设计→实践挑战解决→案例复盘四个维度,深度探究AI应用架构师在生产计划中的实践路径。如果你是正在尝试用AI优化生产计划的架构师、数据科学家,或者是想了解AI如何赋能制造业的业务管理者,这篇文章将为你提供一份“可落地的思考框架”。

一、生产计划的业务底层逻辑——AI架构设计的“地基”

要设计有效的AI架构,首先得懂生产计划的“业务DNA”。很多技术人员犯的第一个错误,就是跳过业务调研直接做模型,结果导致“模型准确率很高,但业务没法用”。

1.1 生产计划的核心层级与目标

生产计划是一个**“分层决策”**的过程,不同层级的目标和约束差异很大:

| 层级 | 时间范围 | 核心目标 | 关键约束 | 传统工具 |

|---|---|---|---|---|

| 战略计划 | 1-3年 | 产能规划、产品线布局 | 市场需求、投资预算 | 战略规划系统 |

| 战术计划 | 3-12个月 | 主生产计划(MPS)、物料需求计划(MRP) | 产能、库存、供应商能力 | MRPⅡ、ERP |

| 运营计划 | 1天-4周 | 车间排程、作业调度 | 设备状态、人员班次、物料可用性 | APS(高级计划与排程)、MES |

AI的价值主要集中在战术计划和运营计划层——这两个层级直接决定了企业的“交付能力”和“成本效率”。比如:

战术层:通过AI提升需求预测的准确率,减少“牛鞭效应”(需求信息从下游到上游逐级放大的现象);运营层:通过AI动态调整车间排程,应对设备故障、紧急订单等突发情况。

1.2 生产计划的核心矛盾:多约束下的多目标优化

生产计划的本质是**“在有限资源下,平衡多个冲突目标”**。比如:

业务部门希望“交付期最短”,但生产部门希望“产能利用率最高”;采购部门希望“库存最低”,但生产部门希望“物料供应最稳定”;质量部门希望“生产流程最规范”,但调度部门希望“灵活性最高”。

传统APS系统的解决方式是**“加权求和”**——给每个目标分配一个权重,转化为单目标优化问题。但这种方式的缺陷很明显:

权重设定依赖经验:不同产品、不同时期的权重应该不同,但人工调整很难及时响应;无法处理“非凸问题”:当目标之间的冲突非常剧烈时(比如“必须按时交付”但“产能完全不够”),加权求和会得出“两头不讨好”的结果;动态性差:当约束条件(比如设备故障)变化时,重新计算需要很长时间。

而AI的优势正在于此:它能处理动态、多约束、多目标的优化问题,并且通过“自学习”不断调整决策逻辑。

1.3 传统生产计划系统的瓶颈:为什么需要AI?

很多企业已经有了ERP、APS系统,为什么还要用AI?我们可以从“数据利用能力”和“决策灵活性”两个维度对比:

| 维度 | 传统系统 | AI系统 |

|---|---|---|

| 数据利用 | 依赖结构化历史数据 | 整合结构化+非结构化数据(比如IoT、社交媒体) |

| 预测能力 | 线性模型/规则引擎 | 非线性模型(深度学习、强化学习) |

| 约束处理 | 静态规则 | 动态自适应约束 |

| 决策更新速度 | 小时/天级 | 分钟/秒级 |

| 可解释性 | 规则透明,但灵活性差 | 需设计可解释模块,但能适应复杂场景 |

举个例子:某电子厂的传统APS系统根据“先到先得”的规则排程,但当遇到“高价值客户的紧急订单”时,需要人工调整——这个过程需要2-4小时。而AI系统可以实时识别“高价值订单”的特征(比如客户等级、订单金额、交付违约金),自动调整排程优先级,响应时间缩短到10分钟以内。

二、AI驱动生产计划的架构设计——从“数据”到“决策”的全链路

AI应用架构师的核心工作,是设计一个“能连接业务需求与AI技术”的系统架构。结合生产计划的业务特点,我总结了一套**“五分层架构”**:数据层→感知层→决策层→执行层→保障层。每个层级都有明确的目标和技术要点,且形成“数据-决策-反馈”的闭环。

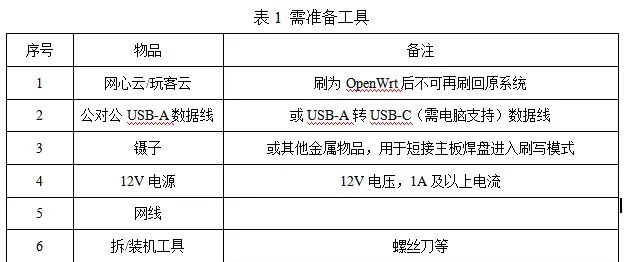

2.1 数据层:生产计划的“燃料库”——从“数据孤岛”到“数据资产”

AI系统的性能,70%取决于数据质量。生产计划的数据来源非常分散:ERP(订单、库存)、MES(生产进度、设备状态)、IoT(设备传感器数据)、供应链系统(供应商交货期)、甚至是外部数据(电商平台的需求预测、天气数据)。架构师的第一个任务,是解决“数据孤岛”问题,构建统一的数据资产。

2.1.1 数据采集:全链路覆盖,多模态整合

生产计划的数据可以分为四类:

业务数据:ERP中的订单信息(客户、数量、交付期)、库存数据(原料、半成品、成品)、供应商数据(交货期、合格率);生产数据:MES中的车间作业数据(工序进度、设备状态)、质量数据(次品率、检测结果);设备数据:IoT传感器采集的设备运行数据(温度、振动、能耗);外部数据:市场需求预测(电商平台、零售系统)、天气数据(影响物流)、竞品动态(影响需求)。

数据采集的关键是**“全链路、低延迟”**:

对于结构化数据(如ERP、MES):用ETL工具(比如Apache Airflow、Flink)定时同步到数据仓库;对于非结构化数据(如IoT传感器、社交媒体):用消息队列(比如Kafka)实时采集,存储到数据湖(比如AWS S3、阿里云OSS);对于外部数据:通过API接口(比如电商平台的开放API)获取,或者用web scraping工具(注意合规)。

2.1.2 数据治理:从“脏数据”到“可信数据”

生产数据的“脏”是出了名的:比如MES系统中的“生产进度”字段可能有“已完成”“完成”“done”三种表述;IoT传感器可能因为网络问题丢失数据;ERP系统中的“库存数量”可能和实际库存不符(因为人工录入错误)。

架构师需要设计一套数据治理框架,解决以下问题:

数据清洗:处理缺失值(用均值、中位数或模型预测填充)、重复值(去重)、异常值(用孤立森林、Z-score检测并修正);数据标准化:统一字段命名(比如把“交付期”统一为“delivery_date”)、单位(比如把“千克”“克”统一为“千克”);数据血缘管理:记录数据的来源、加工过程和去向(比如用Apache Atlas),方便追踪数据质量问题;数据质量监控:设置阈值(比如“库存数量”的波动超过20%则报警),用可视化工具(比如Grafana)实时监控。

案例:我曾参与的一个汽车零部件厂项目中,MES系统的“设备状态”字段有12种不同的表述(比如“运行”“正常运行”“正在生产”)。我们用实体匹配技术(比如基于规则的字符串匹配+机器学习的Embedding匹配)将其统一为“运行”“停机”“故障”三种状态,数据准确率从65%提升到92%。

2.1.3 数据存储:数据仓库+数据湖的“混合架构”

生产计划的数据既有结构化的(如订单、库存),也有非结构化的(如IoT传感器数据)。架构师需要选择合适的存储方案:

数据仓库(比如Snowflake、阿里云AnalyticDB):用于存储结构化数据,支持快速查询和分析(比如“查询过去3个月的订单量”);数据湖(比如AWS S3、Databricks):用于存储非结构化数据(如IoT传感器的原始数据),支持低成本的海量存储;湖仓一体:用工具(比如Databricks、Snowflake Iceberg)将数据湖和数据仓库整合,实现“一份数据,多种查询方式”。

2.2 感知层:生产计划的“眼睛”——从“被动记录”到“主动感知”

感知层的目标是将数据转化为“可行动的信息”,核心功能包括:需求预测、异常检测、状态感知。

2.2.1 需求预测:从“经验判断”到“数据预测”

需求预测是生产计划的“起点”——如果需求预测不准,后面的所有计划都是“空中楼阁”。传统的需求预测方法(如ARIMA、Prophet)适合“稳定需求”的场景,但面对“需求波动大、非线性因素多”的情况(比如电商大促、新品上市),效果很差。

AI架构师的解决方式是**“多模型融合”**:

基础模型:用Prophet处理趋势性和季节性(比如“每年双11需求增长50%”);非线性模型:用LSTM或Transformer处理长序列依赖(比如“某款产品的需求受前3个月的促销活动影响”);外部因素融合:将外部数据(比如电商平台的搜索量、社交媒体的舆情)作为特征输入模型,提升预测准确率;模型ensemble:用加权平均或Stacking的方式融合多个模型的结果,减少单一模型的误差。

案例:某家电企业的空调需求预测项目中,我们用Transformer模型融合了“历史销量、天气数据(温度、湿度)、电商搜索量、促销活动”四个特征,预测准确率从传统方法的72%提升到89%——这意味着企业可以减少15%的安全库存,降低了数百万的库存成本。

2.2.2 异常检测:从“事后救火”到“事前预警”

生产计划中的“异常”包括:设备故障、原料短缺、需求突增、供应商延迟交货。传统的异常检测方法是“阈值报警”(比如“设备温度超过100℃则报警”),但这种方法无法识别“渐变的异常”(比如设备振动逐渐增大,最终导致故障)。

AI架构师的解决方式是**“无监督学习+半监督学习”**:

无监督学习:用孤立森林(Isolation Forest)、AutoEncoder(自动编码器)检测“离群点”(比如某台设备的振动值明显高于其他设备);半监督学习:用正常数据训练模型,识别“与正常模式不同的行为”(比如某条生产线的生产效率突然下降20%);根因分析:当检测到异常时,用因果推断(比如贝叶斯网络)找出异常的原因(比如“设备故障是因为轴承磨损”)。

案例:某化工企业的设备异常检测项目中,我们用AutoEncoder模型处理IoT传感器的“温度、振动、压力”数据,提前24小时预测到设备故障,避免了生产线停机带来的50万元损失。

2.3 决策层:生产计划的“大脑”——从“规则驱动”到“智能决策”

决策层是AI驱动生产计划的“核心”,目标是在多约束下找到最优的生产计划。传统的APS系统用“启发式算法”(比如遗传算法、模拟退火)解决优化问题,但面对“动态、多目标”的场景,效率和效果都很差。

AI架构师的解决方式是**“启发式算法+强化学习”**:

2.3.1 问题建模:将生产计划转化为“优化问题”

首先,需要把生产计划的业务问题转化为数学模型。以“车间排程”为例,优化目标可能是:

最小化交付延迟时间;最大化产能利用率;最小化切换成本(比如从生产A产品切换到B产品需要调整设备,产生成本)。

约束条件可能是:

设备能力约束:每台设备每天最多生产100件产品;工序约束:产品A必须先完成工序1,才能进行工序2;物料约束:生产产品A需要原料X,而原料X的库存只有500件。

数学模型可以表示为:

xxx 是决策变量(比如每台设备生产哪些产品,生产顺序是什么);fi(x)f_i(x)fi(x) 是第i个目标函数(比如交付延迟时间);wiw_iwi 是目标函数的权重(由业务人员设定)。

2.3.2 算法选择:启发式算法 vs 强化学习

启发式算法:适合“静态、单目标”的优化问题(比如“已知所有订单和约束,求最优排程”),优点是计算速度快,缺点是无法处理动态变化(比如突然来了紧急订单);强化学习(RL):适合“动态、序列决策”的问题(比如“每小时根据最新的生产状态调整排程”),优点是能适应动态变化,缺点是训练成本高,需要大量的仿真数据。

架构师的最佳实践是**“启发式算法做初始排程,强化学习做动态调整”**:

用遗传算法生成初始排程(满足所有约束条件,接近最优);用强化学习模型监控生产状态(比如设备故障、紧急订单),当状态变化时,快速调整排程;将强化学习的决策结果反馈给启发式算法,更新初始排程模型。

案例:某电子厂的车间排程项目中,我们用遗传算法生成初始排程(产能利用率85%,交付延迟率10%),然后用DQN(深度Q网络)模型处理动态事件(比如设备故障),调整后的排程产能利用率保持83%,交付延迟率下降到5%——既保证了效率,又提升了灵活性。

2.3.3 多目标优化:平衡“业务目标”与“技术目标”

生产计划的核心矛盾是“多目标冲突”,比如“交付期最短”和“产能利用率最高”往往不可兼得。架构师需要解决两个问题:

目标权重设定:让业务人员参与权重设定(比如“交付期的权重是0.6,产能利用率是0.4”),而不是由技术人员拍板;帕累托最优(Pareto Optimal):找到“无法在不损害一个目标的情况下提升另一个目标”的解,让业务人员选择最适合当前场景的解。

案例:在某汽车零部件厂的项目中,我们用NSGA-II(非支配排序遗传算法)生成了5个帕累托最优解:

| 解编号 | 交付延迟率 | 产能利用率 | 库存成本 |

|---|---|---|---|

| 1 | 3% | 80% | 120万 |

| 2 | 5% | 85% | 100万 |

| 3 | 7% | 88% | 80万 |

| 4 | 10% | 90% | 70万 |

| 5 | 15% | 92% | 60万 |

业务人员可以根据当前的业务场景选择解:比如“当有重要客户的紧急订单时,选择解1(交付延迟率最低)”;当“库存压力大时,选择解5(库存成本最低)”。

2.4 执行层:生产计划的“手脚”——从“决策”到“落地”

很多AI项目的失败,不是因为模型不好,而是因为决策无法落地。执行层的目标是将AI的决策结果“转化为生产一线的行动”,核心功能包括:系统集成、反馈闭环。

2.4.1 系统集成:与现有系统的“无缝对接”

企业的现有系统(ERP、MES、APS)是生产计划的“基础设施”,AI系统不能“另起炉灶”,必须与现有系统集成。架构师的常用集成方式有:

API集成:用REST API或gRPC将AI系统的决策结果(比如排程表)推送给MES系统,MES系统再将指令下发给车间设备;消息队列集成:用Kafka或RabbitMQ实现“事件驱动”的集成(比如当AI系统检测到设备故障时,发送消息给MES系统,MES系统自动调整排程);数据库同步:将AI系统的决策结果存储到共享数据库(比如MySQL),现有系统从数据库中读取数据。

案例:某机械制造企业的项目中,我们用REST API将AI排程结果推送给MES系统,MES系统将排程表显示在车间的电子看板上,工人根据看板上的指令操作——整个过程无缝衔接,没有改变工人的操作习惯。

2.4.2 反馈闭环:从“一次性决策”到“持续优化”

AI系统的价值在于“持续学习”——通过执行层的反馈数据,不断优化模型。反馈闭环的流程是:

执行数据采集:MES系统采集生产一线的执行数据(比如实际生产进度、设备状态、交付结果);数据回传:将执行数据回传给AI系统的数据层;模型更新:用执行数据重新训练模型(比如如果实际交付延迟率比预测的高,就调整需求预测模型的参数);决策优化:用更新后的模型生成更准确的决策。

案例:某家电企业的需求预测项目中,我们每月用实际销量数据重新训练模型,预测准确率从89%提升到92%——这就是反馈闭环的价值。

2.5 保障层:生产计划的“安全锁”——从“可用”到“可信”

生产计划是企业的“核心业务流程”,AI系统的“可靠性、可解释性、安全性”直接决定了业务人员的信任度。保障层的核心功能包括:

2.5.1 可解释性:让AI决策“说得清楚”

业务人员不会信任一个“黑箱”模型——如果AI说“应该把订单A排在设备1上”,业务人员需要知道“为什么”。架构师的解决方式是:

局部可解释:用SHAP(SHapley Additive exPlanations)或LIME(Local Interpretable Model-agnostic Explanations)解释单个决策的原因(比如“订单A排在设备1上,是因为设备1的产能剩余最多,且交付期最紧”);全局可解释:用特征重要性(Feature Importance)解释模型的整体逻辑(比如“需求预测中,天气数据的权重是30%,促销活动的权重是25%”);规则转化:将AI模型的决策逻辑转化为业务规则(比如“当客户等级≥A且订单金额≥100万时,排程优先级提升到最高”),让业务人员容易理解。

案例:某汽车零部件厂的排程项目中,我们用SHAP值展示了每个因素对排程的影响,车间主任看到“设备1的产能剩余最多”是排程的主要原因,立刻表示理解——因为他知道设备1最近刚完成维护,产能确实充足。

2.5.2 可靠性:让AI决策“稳定可用”

AI系统的可靠性包括:

鲁棒性:当输入数据有噪声时(比如IoT传感器数据有误差),模型的输出不会发生剧烈变化;容错性:当系统出现故障时(比如AI模型崩溃),能自动切换到传统系统(比如APS);性能稳定性:模型的推理速度要满足实时性要求(比如车间排程的调整时间≤10分钟)。

架构师的解决方式是:

数据增强:在训练模型时,加入噪声数据(比如随机调整IoT传感器的数值),提升模型的鲁棒性;双活架构:将AI系统和传统系统部署为“双活”,当AI系统故障时,自动切换到传统系统;模型轻量化:用模型压缩(比如剪枝、量化)或边缘计算,提升推理速度。

2.5.3 安全性:让AI决策“合规安全”

生产计划的数据包含企业的核心机密(比如订单信息、产能数据),AI系统的安全性必须得到保障:

数据安全:用加密技术(比如AES、RSA)保护数据的传输和存储;模型安全:防止模型被篡改或攻击(比如用数字签名验证模型的完整性);合规性:遵守数据隐私法规(比如GDPR、《个人信息保护法》),不采集或使用敏感数据。

三、实践中的挑战与解决方案——从“理论”到“落地”的坑

AI驱动生产计划的落地过程中,会遇到很多“理论之外”的问题。以下是我在实践中遇到的最常见的5个挑战,以及对应的解决方案:

3.1 挑战1:数据质量差,模型无法训练

问题描述:生产数据往往存在“缺失、重复、不一致”的问题,比如MES系统中的“生产进度”字段有50%的缺失值,导致模型无法训练。

解决方案:

数据治理优先级:先解决“核心数据”的质量问题(比如订单、库存、设备状态),再处理“非核心数据”(比如外部舆情);半自动化清洗:用工具(比如Talend、Informatica)自动处理重复值和简单缺失值,用人工处理复杂缺失值(比如找车间工人核实生产进度);弱监督学习:当数据量不足时,用弱监督学习(比如标签传播)生成训练数据。

3.2 挑战2:模型泛化性差,换场景就失效

问题描述:在A产品线训练好的模型,用到B产品线时效果很差(比如A产品线是空调,B产品线是冰箱,需求模式完全不同)。

解决方案:

分场景建模:为每个产品线或每个车间单独训练模型,避免“一刀切”;迁移学习:用A产品线的模型参数初始化B产品线的模型,减少训练数据需求;联邦学习:当不同车间的数据不能共享时(比如跨地域的企业),用联邦学习在本地训练模型,只共享模型参数,提升泛化性。

3.3 挑战3:实时性不足,无法应对突发情况

问题描述:AI模型的推理时间需要30分钟,而设备故障需要在10分钟内调整排程,导致模型无法使用。

解决方案:

模型轻量化:用TensorRT或ONNX Runtime压缩模型,提升推理速度;边缘计算:将部分模型部署在车间的边缘设备上(比如工业网关),减少数据传输时间;规则引擎兜底:对于紧急情况(比如设备故障),用预先设定的规则快速响应,再用AI模型优化后续排程。

3.4 挑战4:业务对齐难,模型目标与业务目标冲突

问题描述:AI模型优化了“产能利用率”(从80%提升到90%),但导致“交付延迟率”从5%上升到15%,业务人员拒绝使用。

解决方案:

业务目标对齐:在项目启动时,与业务人员共同定义“成功指标”(比如“交付延迟率≤8%,产能利用率≥85%”);多目标优化:用帕累托最优生成多个解,让业务人员选择最符合当前场景的解;持续反馈:定期与业务人员沟通,调整模型的目标权重(比如当交付压力大时,增加“交付延迟率”的权重)。

3.5 挑战5:落地阻力大,业务人员不信任AI

问题描述:业务人员习惯了用人工或传统系统做计划,认为AI“不可靠”,拒绝使用AI生成的排程。

解决方案:

小范围试点:先在一个车间或一个产品线试点AI系统,用实际效果(比如交付延迟率下降)说服业务人员;人机协作:让业务人员参与AI决策的调整(比如AI生成排程后,业务人员可以修改,再反馈给模型);可解释性设计:用SHAP、LIME等工具解释AI决策的原因,让业务人员理解“为什么要这样做”。

四、案例复盘——某汽车零部件厂的AI生产计划落地实践

为了让上述内容更具体,我以某汽车零部件厂的项目为例,复盘整个落地过程:

4.1 项目背景

企业痛点:

需求预测不准:传统Prophet模型的准确率只有70%,导致库存积压(占压资金约2000万);排程灵活性差:APS系统的排程需要2小时调整,无法应对紧急订单(交付延迟率高达18%);数据孤岛:ERP、MES、IoT系统的数据无法整合,无法做全局优化。

项目目标:

需求预测准确率提升到85%以上;交付延迟率下降到10%以下;排程调整时间缩短到10分钟以内。

4.2 落地过程

4.2.1 数据层:整合全链路数据

数据采集:用Kafka采集IoT传感器数据(设备温度、振动),用Airflow同步ERP(订单、库存)和MES(生产进度)数据,用API获取电商平台的需求预测数据;数据治理:用Talend清洗数据(处理缺失值和重复值),用Apache Atlas做数据血缘管理,用Grafana实时监控数据质量;数据存储:用Snowflake做数据仓库(存储结构化数据),用AWS S3做数据湖(存储IoT数据),用Databricks实现湖仓一体。

4.2.2 感知层:提升需求预测与异常检测能力

需求预测:用Transformer模型融合“历史销量、电商搜索量、天气数据、促销活动”四个特征,预测准确率提升到88%;异常检测:用AutoEncoder模型处理IoT数据,提前24小时预测设备故障,故障率下降30%。

4.2.3 决策层:动态排程优化

问题建模:优化目标是“最小化交付延迟率+最大化产能利用率”,约束条件包括设备能力、工序顺序、物料库存;算法选择:用遗传算法生成初始排程(产能利用率85%,交付延迟率12%),用DQN模型处理动态事件(紧急订单、设备故障),调整后的交付延迟率下降到8%;多目标优化:用NSGA-II生成5个帕累托最优解,让业务人员根据场景选择。

4.2.4 执行层:无缝集成与反馈闭环

系统集成:用REST API将AI排程结果推送给MES系统,MES系统将指令下发到车间电子看板;反馈闭环:每月用实际生产数据重新训练模型,需求预测准确率从88%提升到90%,交付延迟率稳定在7%左右。

4.2.5 保障层:提升可信度与可靠性

可解释性:用SHAP值解释排程决策的原因(比如“订单A排在设备1上,是因为设备1的产能剩余最多”),业务人员接受度提升到90%;可靠性:用双活架构部署AI系统和APS系统,当AI系统故障时自动切换到APS;安全性:用AES加密数据传输,用数字签名验证模型完整性,符合GDPR法规。

4.3 项目效果

需求预测准确率:从70%→90%;交付延迟率:从18%→7%;产能利用率:从80%→88%;库存成本:下降20%(约400万);排程调整时间:从2小时→10分钟以内。

五、未来的探索方向——AI驱动生产计划的“下一站”

随着AI技术的发展,生产计划的AI应用还有很多值得探索的方向:

5.1 大模型(LLM)与生产计划的结合

大模型的“自然语言理解”和“知识推理”能力,可以解决生产计划中的“非结构化数据处理”问题:

需求预测:用GPT-4分析社交媒体的舆情(比如“某款汽车的口碑上升”),预测需求增长;异常根因分析:用大模型处理设备故障的文本报告(比如“设备故障是因为轴承磨损,而轴承磨损是因为润滑不足”),快速找出根因;人机交互:用大模型实现“自然语言排程”(比如业务人员说“把客户A的紧急订单排在明天上午”,AI系统自动调整排程)。

5.2 数字孪生与AI的融合

数字孪生是“物理车间的虚拟映射”,可以与AI结合实现“虚拟仿真+实时优化”:

虚拟仿真:在数字孪生中模拟生产计划的执行(比如“如果增加一条生产线,产能利用率会提升多少?”),提前发现瓶颈;实时优化:将物理车间的实时数据传输到数字孪生,用AI模型在虚拟环境中调整排程,再将结果应用到物理车间,减少试错成本。

5.3 自动机器学习(AutoML)降低开发成本

AutoML可以自动完成“数据预处理、模型选择、超参数调优”等工作,降低AI模型的开发成本:

自动特征工程:用AutoML自动提取生产数据的特征(比如“设备运行时间的平方”),提升模型效果;自动模型选择:用AutoML根据数据特点选择最优模型(比如“需求预测用Transformer,异常检测用AutoEncoder”);自动超参数调优:用AutoML自动调整模型的超参数(比如Transformer的层数、学习率),提升模型性能。

5.4 伦理与可持续性:AI驱动“绿色生产计划”

随着“双碳”目标的推进,生产计划需要考虑“碳排放”约束:

碳足迹计算:用AI模型计算每个生产环节的碳排放量(比如“生产1件产品A需要排放10kg CO₂”);低碳优化:将“碳排放最小化”作为优化目标之一,生成“低碳排程”(比如“优先使用新能源设备生产”);碳交易整合:将碳交易价格作为成本因素,优化生产计划(比如“当碳价高时,减少高碳排放的生产环节”)。

总结:AI应用架构师的“核心能力”——做业务与技术的“翻译官”

回顾整个实践过程,我深刻体会到:AI驱动生产计划的成功,不是因为“用了最先进的模型”,而是因为“架构师懂业务”。AI应用架构师的核心能力,不是“精通所有AI算法”,而是:

业务理解能力:能听懂生产计划的“业务语言”(比如“主生产计划”“物料需求计划”),能将业务痛点转化为技术问题;技术整合能力:能选择合适的技术(比如数据仓库、强化学习)解决业务问题,而不是“为了用AI而用AI”;落地推动能力:能解决数据质量、系统集成、业务信任等落地问题,让AI从“实验室”走进“生产车间”;持续迭代能力:能通过反馈闭环不断优化系统,适应业务的动态变化。

在制造业向“智能工厂”转型的浪潮中,AI应用架构师是“连接者”——连接业务与技术,连接传统与未来。而生产计划作为制造业的“核心流程”,正是AI架构师发挥价值的“主战场”。

最后,我想对正在探索AI驱动生产计划的同行说:不要急于求成,先懂业务,再做技术;不要追求“高大上”的模型,要追求“能落地”的架构;不要忘记,AI的价值,最终是要解决业务的问题。

愿我们都能成为“懂业务的技术人”,用AI让生产计划更智能,让制造业更高效。

暂无评论内容