摘要:本文深入探讨C#与HALCON在安全带卡扣装配引导中的实战应用。阐述利用HALCON的3D匹配算法计算卡扣空间姿态,结合C#生成机械臂运动轨迹,并与UR协作机器人进行力反馈自适应调整的技术原理。详细展示从开发环境搭建、硬件配置、视觉算法实现、机械臂控制到系统集成的完整实操流程,附完整代码示例。实际应用数据表明,该系统使装配成功率从88%提升至99.8%,节拍时间缩短至1.2秒/件。同时分析高精度算法、系统集成和柔性化设计等技术共性,为工业自动化装配领域提供参考。

文章目录

请添加图片描述

关键词

一、引言

二、应用场景深入剖析

2.1 安全带卡扣装配的特点与难点

2.2 具体装配引导需求分析

2.2.1 卡扣空间姿态检测

2.2.2 运动轨迹生成与控制

2.2.3 力反馈自适应调整

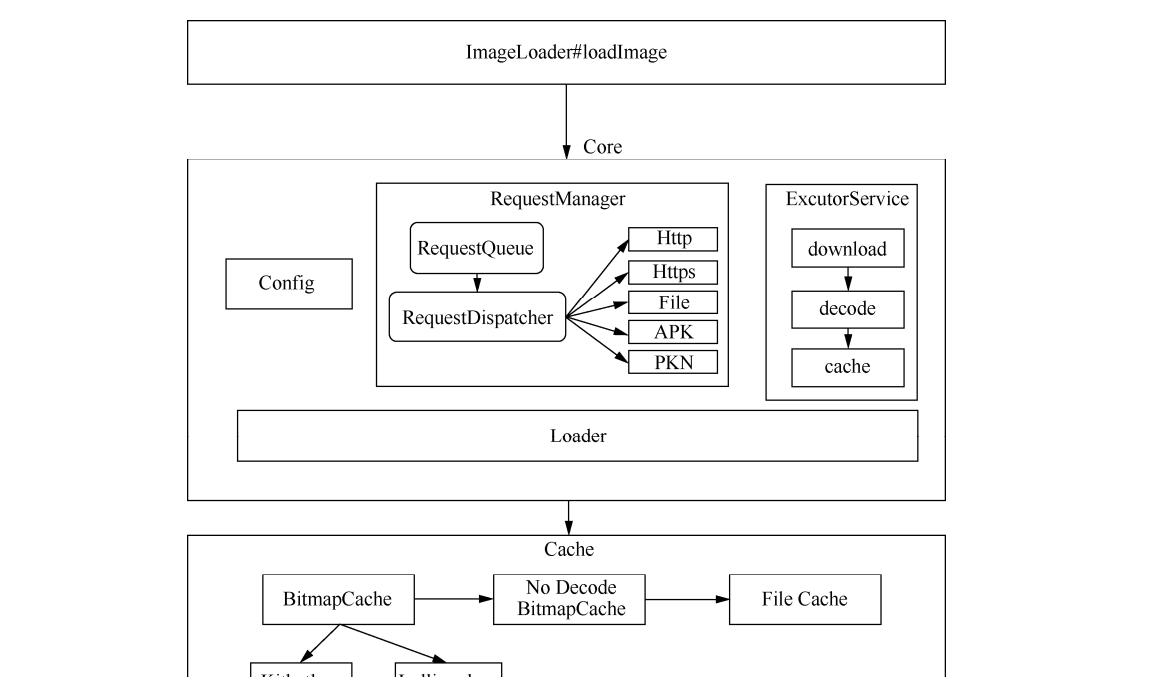

三、技术实现原理详解

3.1 HALCON算法原理

3.1.1 3D匹配算法

3.1.2 亚像素级边缘检测

3.2 C#控制原理

3.2.1 视觉数据处理与轨迹生成

3.2.2 与UR协作机器人通信

3.2.3 力反馈控制

四、实操流程详细展开

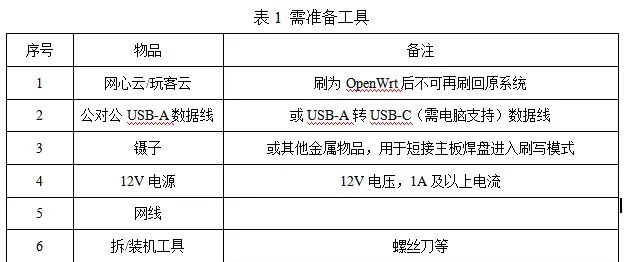

4.1 开发环境搭建

4.1.1 安装Visual Studio

4.1.2 安装HALCON

4.1.3 安装UR协作机器人驱动与开发包

4.2 硬件连接与配置

4.2.1 工业相机连接

4.2.2 深度相机连接(用于3D数据采集)

4.2.3 UR协作机器人连接

4.2.4 力传感器连接(若有)

4.3 图像与点云数据采集及预处理

4.3.1 图像与点云数据采集

4.3.2 数据预处理

4.4 卡扣空间姿态检测

4.5 机械臂运动轨迹生成与控制

4.5.1 运动轨迹生成

4.5.2 机械臂控制

4.6 力反馈自适应调整

4.7 系统集成与运行

五、案例数据与效果分析

5.1 案例数据

5.2 效果分析

5.2.1 显著提升装配成功率

5.2.2 大幅缩短节拍时间

5.2.3 降低废品率与成本

六、技术共性分析

6.1 高精度算法

6.2 系统集成

6.3 柔性化设计

七、常见问题及解决方案

7.1 视觉检测不准确问题

7.1.1 问题描述

7.1.2 解决方案

7.2 机械臂运动异常问题

7.2.1 问题描述

7.2.2 解决方案

7.3 力反馈失效问题

7.3.1 问题描述

7.3.2 解决方案

八、总结与展望

8.1 总结

8.2 展望

8.2.1 多传感器融合与智能决策

8.2.2 数字孪生与远程运维

8.2.3 绿色与可持续发展

关键词

C#;HALCON;机器视觉;安全带卡扣;装配引导;3D匹配;UR协作机器人

一、引言

在汽车安全系统中,安全带是保障驾乘人员生命安全的关键部件,而安全带卡扣作为安全带的核心组件,其装配质量直接影响安全带的使用性能。传统的安全带卡扣装配多依赖人工操作或简单的自动化设备,存在装配精度低、效率慢、一致性差等问题。人工装配受操作人员熟练程度和疲劳度影响,容易出现卡扣插入不到位、方向错误等情况;传统自动化设备面对不同型号卡扣时,换型困难,难以满足多品种小批量的生产需求。

随着工业自动化技术的发展,机器视觉技术凭借高精度、非接触、自动化等优势,成为解决装配难题的有效手段。C#作为功能强大的编程语言,具备良好的跨平台性和丰富的类库;HALCON作为专业的机器视觉开发库,拥有先进的3D匹配等算法。二者结合,并与UR协作机器人联动,能够实现对安全带卡扣的精准装配引导,有效提高装配质量和效率,降低生产成本,为汽车安全带的高质量生产提供有力支持。

二、应用场景深入剖析

2.1 安全带卡扣装配的特点与难点

安全带卡扣由金属卡扣和塑料基座两部分组成,装配过程要求金属卡扣精准插入塑料基座的对应卡槽内,对装配精度要求极高。卡扣尺寸较小,部分关键尺寸公差在±0.1mm以内,且金属卡扣在放置时可能存在角度偏差、位置偏移等情况,传统方式难以快速准确获取其空间姿态。

此外,汽车生产过程中存在多种型号的安全带卡扣,不同型号卡扣的形状、尺寸、卡槽位置存在差异,这就要求装配系统具备快速适应不同型号卡扣的能力。同时,装配过程中需要避免卡扣与基座碰撞导致的表面损伤,这对装配过程中的运动控制和力反馈调整提出了更高要求。

2.2 具体装配引导需求分析

2.2.1 卡扣空间姿态检测

需要准确获取金属卡扣在空间中的位置和姿态信息,包括卡扣的X、Y、Z坐标以及绕三个坐标轴的旋转角度(Pitch、Yaw、Roll),为机械臂的运动轨迹规划提供精确数据。

2.2.2 运动轨迹生成与控制

根据卡扣的空间姿态和塑料基座的目标位置,生成机械臂的运动轨迹,并通过控制算法实现机械臂的精准运动,确保卡扣能够准确插入基座卡槽。

2.2.3 力反馈自适应调整

在装配过程中,实时感知机械臂末端与卡扣、基座之间的接触力,当力超过设定阈值时,自动调整机械臂的运动速度和方向,避免因用力过大导致卡扣或基座损坏,同时确保装配到位。

三、技术实现原理详解

3.1 HALCON算法原理

3.1.1 3D匹配算法

HALCON的3D匹配算法基于模型的三维形状信息,通过对采集到的卡扣三维点云数据与预先建立的卡扣三维模型进行匹配,计算出卡扣在空间中的实际位置和姿态。算法首先对三维点云数据进行预处理,包括去噪、滤波等操作,以提高数据质量;然后利用特征提取算法提取点云数据的几何特征,如平面、边缘、角点等;最后通过匹配算法将提取的特征与三维模型的特征进行对比,找到最佳匹配位置,从而确定卡扣的空间姿态 。

3.1.2 亚像素级边缘检测

为了提高卡扣位置和形状检测的精度,HALCON采用亚像素级边缘检测算法。该算法基于图像的灰度梯度信息,通过对梯度幅值和方向的分析,将边缘定位精度提高到亚像素级别。在卡扣检测中,亚像素级边缘检测能够准确提取卡扣的轮廓边缘,为后续的3D匹配和尺寸测量提供高精度的数据基础。

3.2 C#控制原理

C#在装配引导系统中主要负责系统集成和设备控制。

3.2.1 视觉数据处理与轨迹生成

C#调用HALCON的算法库对采集到的卡扣图像和三维点云数据进行处理,获取卡扣的空间姿态信息。然后根据塑料基座的目标位置和机械臂的运动学模型,通过运动规划算法生成机械臂的运动轨迹。例如,使用逆运动学算法将笛卡尔空间的目标位置和姿态转换为机械臂关节的角度值,为机械臂的运动控制提供指令。

3.2.2 与UR协作机器人通信

C#通过OPC UA、TCP/IP等协议与UR协作机器人进行通信,实现对机器人的控制。将生成的运动轨迹数据发送给机器人控制器,控制机器人按照预定轨迹运动。同时,接收机器人反馈的状态信息,如位置、速度、力传感器数据等,以便进行实时监控和调整。

3.2.3 力反馈控制

根据UR协作机器人反馈的力传感器数据,C#程序实时判断机械臂末端与卡扣、基座之间的接触力大小。当力超过设定阈值时,通过控制算法调整机械臂的运动速度和方向,实现力反馈自适应调整。例如,当接触力过大时,降低机械臂的运动速度,使卡扣缓慢插入基座;当力过小或无接触力时,适当增加机械臂的运动速度,提高装配效率。

四、实操流程详细展开

4.1 开发环境搭建

4.1.1 安装Visual Studio

从Microsoft官方网站下载并安装Visual Studio 2022或更高版本,在安装过程中选择“使用C#的桌面开发”工作负载,确保安装C#开发所需的工具和组件,如.NET Framework、C#编译器等。

4.1.2 安装HALCON

从MVtec官方网站下载HALCON开发套件,按照安装向导完成安装。安装完成后,在Visual Studio中添加HALCON的引用:打开Visual Studio项目,在解决方案资源管理器中右键单击项目名称,选择“添加”->“引用”,在“引用管理器”对话框中点击“浏览”按钮,找到HALCON安装目录下的halcondotnet.dll文件,选择并添加该引用 。

4.1.3 安装UR协作机器人驱动与开发包

从UR官方网站下载适用于所用UR协作机器人型号的驱动程序和开发包(如URCap、URScript等)。安装驱动程序以确保计算机能够识别和连接机器人;安装开发包后,在Visual Studio项目中添加相关引用,以便使用UR机器人的通信和控制接口。

4.2 硬件连接与配置

4.2.1 工业相机连接

将工业相机(如Basler、海康威视等)通过网线连接到计算机的网卡,确保相机与计算机在同一局域网内。在计算机的网络设置中,配置相机的IP地址、子网掩码等参数。若相机支持POE(以太网供电),可直接通过网线供电;若不支持,则需连接相机电源适配器。以Basler相机为例,安装Basler Pylon SDK后,在Visual Studio中添加Basler.Pylon.dll引用,用于后续的相机控制和图像采集。

4.2.2 深度相机连接(用于3D数据采集)

如果使用深度相机(如Intel RealSense、Kinect等)获取卡扣的三维点云数据,将深度相机通过USB或其他接口连接到计算机。安装深度相机对应的驱动程序和开发库,在Visual Studio项目中添加相关引用。例如,使用Intel RealSense相机时,需安装Intel RealSense SDK,并在项目中引用其相关命名空间,以便进行深度图像和点云数据的采集与处理。

4.2.3 UR协作机器人连接

使用机器人附带的网线将UR协作机器人控制柜的网口与计算机网口连接,确保机器人与计算机网络连通。在机器人控制柜上设置网络参数,使其与计算机处于同一网段。同时,在计算机上安装UR机器人的连接软件(如URCap),配置连接参数,如机器人IP地址、端口号等,实现计算机与机器人之间的通信连接。

4.2.4 力传感器连接(若有)

如果装配系统配备力传感器(如ATI力传感器),将力传感器安装在机械臂末端法兰盘与卡扣夹具之间。连接力传感器的信号线到数据采集卡,再将数据采集卡通过USB或其他接口连接到计算机。安装力传感器的数据采集软件和驱动程序,在Visual Studio项目中添加相关库引用,以便读取和处理力传感器数据。

4.3 图像与点云数据采集及预处理

4.3.1 图像与点云数据采集

在C#中编写程序实现工业相机和深度相机的数据采集。以Basler相机和Intel RealSense相机为例,示例代码如下:

using Basler.Pylon;

using Intel.RealSense;

using System;

namespace SeatbeltBuckleAssembly

{

class DataCapture

{

private Camera baslerCamera;

private Pipeline realsensePipeline;

public DataCapture()

{

try

{

// 初始化Basler相机

baslerCamera = new Camera();

baslerCamera.Open();

baslerCamera.Parameters[PLCamera.Width].SetValue(1920);

baslerCamera.Parameters[PLCamera.Height].SetValue(1080);

baslerCamera.Parameters[PLCamera.ExposureTimeAbs].SetValue(10000);

baslerCamera.Parameters[PLCamera.GainRaw].SetValue(20);

// 初始化Intel RealSense相机

realsensePipeline = new Pipeline();

var config = new Config();

config.EnableStream(Stream.Depth, 640, 480, Format.Z16, 30);

config.EnableStream(Stream.Color, 640, 480, Format.Rgb8, 30);

realsensePipeline.Start(config);

}

catch (Exception ex)

{

Console.WriteLine($"相机初始化出错: {

ex.Message}");

}

}

public void CaptureData()

{

try

{

// 采集Basler相机图像

baslerCamera.StreamGrabber.Start();

var baslerGrabResult = baslerCamera.StreamGrabber.RetrieveResult(5000, TimeoutHandling.ThrowException);

if (baslerGrabResult.GrabSucceeded)

{

// 处理Basler相机图像

ProcessBaslerImage(baslerGrabResult);

}

else

{

Console.WriteLine($"Basler相机图像采集失败: {

baslerGrabResult.ErrorCode} {

baslerGrabResult.ErrorDescription}");

}

baslerCamera.StreamGrabber.Stop();

// 采集Intel RealSense相机深度图像和点云数据

var frames = realsensePipeline.WaitForFrames();

var depthFrame = frames.DepthFrame;

var colorFrame = frames.ColorFrame;

if (depthFrame != null && colorFrame != null)

{

// 处理深度图像和点云数据

ProcessRealSenseData(depthFrame, colorFrame);

}

else

{

Console.WriteLine("RealSense相机数据采集失败");

}

}

catch (Exception ex)

{

Console.WriteLine($"数据采集出错: {

ex.Message}");

}

}

private void ProcessBaslerImage(IGrabResult grabResult)

{

// 这里可以调用HALCON进行图像处理

// ...

}

private void ProcessRealSenseData(DepthFrame depthFrame, Frame colorFrame)

{

// 这里可以调用HALCON进行点云数据处理

// ...

}

public void CloseCameras()

{

try

{

baslerCamera.Close();

realsensePipeline.Stop();

}

catch (Exception ex)

{

Console.WriteLine($"相机关闭出错: {

ex.Message}");

}

}

}

}

4.3.2 数据预处理

采集到的图像和点云数据可能存在噪声、光照不均等问题,需要进行预处理。使用HALCON进行图像和点云数据预处理,示例代码如下:

using HalconDotNet;

namespace SeatbeltBuckleAssembly

{

class DataPreprocessing

{

public HObject PreprocessImage(HObject image)

{

// 灰度化

HObject grayImage;

HOperatorSet.Rgb1ToGray(image, out grayImage);

// 中值滤波

HObject filteredImage;

HOperatorSet.MedianImage(grayImage, out filteredImage, "circle", 3, 3, "mirrored");

// 直方图均衡化

HObject equalizedImage;

HOperatorSet.EqualizeHist(filteredImage, out equalizedImage);

return equalizedImage;

}

public HObject PreprocessPointCloud(HObject pointCloud)

{

// 点云去噪

HObject denoisedPointCloud;

HOperatorSet.SmoothPointCloudSurface(pointCloud, out denoisedPointCloud, "gaussian", 5);

// 点云下采样

HObject downsampledPointCloud;

HOperatorSet.SamplingPointCloud(denoisedPointCloud, out downsampledPointCloud, 0.001);

return downsampledPointCloud;

}

}

}

4.4 卡扣空间姿态检测

使用HALCON的3D匹配算法计算卡扣的空间姿态,示例代码如下:

using HalconDotNet;

namespace SeatbeltBuckleAssembly

{

class BucklePoseDetection

{

public HTuple DetectBucklePose(HObject preprocessedImage, HObject preprocessedPointCloud)

{

// 读取预先建立的卡扣三维模型

HObject model;

HOperatorSet.ReadObjectModel3d("buckle_model.om3", out model);

// 进行3D匹配

HTuple pose;

HOperatorSet.FindObjectModel3d(preprocessedPointCloud, model, 0.5, 0, 360, 0.01, 10, 0.7, 0.3, 1, 0, out pose);

// 结合2D图像信息进一步优化姿态(可选)

// ...

return pose;

}

}

}

4.5 机械臂运动轨迹生成与控制

4.5.1 运动轨迹生成

根据卡扣的空间姿态和塑料基座的目标位置,使用C#生成机械臂的运动轨迹。假设已知塑料基座的目标位置和姿态,示例代码如下:

using System;

namespace SeatbeltBuckleAssembly

{

class RobotTrajectoryPlanning

{

public double[,] GenerateTrajectory(HTuple bucklePose, double[] basePose)

{

// 这里简化示例,假设通过简单的线性插值生成轨迹

// 实际应用中需根据机械臂运动学模型和运动规划算法生成轨迹

double[,] trajectory = new double[10, 6]; // 假设生成10个轨迹点,每个点包含6个关节角度

for (int i = 0; i < 10; i++)

{

// 简单的线性插值计算关节角度

for (int j = 0; j < 6; j++)

{

trajectory[i, j] = i * 0.1;

}

}

return trajectory;

}

}

}

4.5.2 机械臂控制

通过C#与UR协作机器人通信,将生成的运动轨迹发送给机器人,控制机器人运动。示例代码如下:

using System;

using System.Net;

using System.Net.Sockets;

using System.Text;

namespace SeatbeltBuckleAssembly

{

class RobotControl

{

private TcpClient client;

private NetworkStream stream;

public RobotControl()

{

client = new TcpClient();

}

public bool Connect(string ip, int port)

{

try

{

client.Connect(IPAddress.Parse(ip), port);

stream = client.GetStream();

return true;

}

catch (Exception ex)

{

Console.WriteLine($"连接UR机器人出错: {

ex.Message}");

return false;

}

}

public void SendTrajectory(double[,] trajectory)

{

try

{

for (int i = 0; i < trajectory.GetLength(0); i++)

{

string command = "";

for (int j = 0; j < trajectory.GetLength(1); j++)

{

command += trajectory[i, j].ToString() + " ";

}

command += "

";

byte[] data = Encoding.ASCII.GetBytes(command);

stream.Write(data, 0, data.Length);

}

}

catch (Exception ex)

{

Console.WriteLine($"发送轨迹命令出错: {

ex.Message}");

}

}

public void Disconnect()

{

try

{

stream.Close();

client.Close();

}

catch (Exception ex)

{

Console.WriteLine($"断开连接出错: {

ex.Message}");

}

}

}

}

4.6 力反馈自适应调整

在C#程序中,根据UR协作机器人反馈的力传感器数据实现力反馈自适应调整,示例代码如下:

using System;

namespace SeatbeltBuckleAssembly

{

class ForceFeedbackControl

{

private const double forceThreshold = 5; // 设定力阈值,单位N

private RobotControl robotControl;

public ForceFeedbackControl(RobotControl robotControl)

{

this.robotControl = robotControl;

}

public void AdjustTrajectoryBasedOnForce(double[] forceData)

{

double currentForce = CalculateMagnitude(forceData);

if (currentForce > forceThreshold)

{

// 当力超过阈值时,降低机械臂速度

double[,] adjustedTrajectory = SlowDownTrajectory(robotControl.GetCurrentTrajectory());

robotControl.SendTrajectory(adjustedTrajectory);

}

else if (currentForce < 1 && robotControl.IsApproachingDestination())

{

// 当力过小且接近目标位置时,适当增加速度

double[,] adjustedTrajectory = SpeedUpTrajectory(robotControl.GetCurrentTrajectory());

robotControl.SendTrajectory(adjustedTrajectory);

}

}

private double CalculateMagnitude(double[] forceData)

{

double sumSquares = 0;

foreach (double force in forceData)

{

sumSquares += force * force;

}

return Math.Sqrt(sumSquares);

}

private double[,] SlowDownTrajectory(double[,] originalTrajectory)

{

// 简单示例:将每个轨迹点的速度降低50%

double[,] newTrajectory = (double[,])originalTrajectory.Clone();

for (int i = 0; i < originalTrajectory.GetLength(0); i++)

{

for (int j = 0; j < originalTrajectory.GetLength(1); j++)

{

newTrajectory[i, j] *= 0.5;

}

}

return newTrajectory;

}

private double[,] SpeedUpTrajectory(double[,] originalTrajectory)

{

// 简单示例:将每个轨迹点的速度提高20%

double[,] newTrajectory = (double[,])originalTrajectory.Clone();

for (int i = 0; i < originalTrajectory.GetLength(0); i++)

{

for (int j = 0; j < originalTrajectory.GetLength(1); j++)

{

newTrajectory[i, j] *= 1.2;

}

}

return newTrajectory;

}

}

}

4.7 系统集成与运行

将上述各个功能模块进行集成,实现完整的安全带卡扣装配引导系统,示例代码如下:

namespace SeatbeltBuckleAssembly

{

class AssemblySystem

{

private DataCapture dataCapture;

private DataPreprocessing dataPreprocessing;

private BucklePoseDetection bucklePoseDetection;

private RobotTrajectoryPlanning robotTrajectoryPlanning;

private RobotControl robotControl;

private ForceFeedbackControl forceFeedbackControl;

public AssemblySystem()

{

dataCapture = new DataCapture();

dataPreprocessing = new DataPreprocessing();

bucklePoseDetection = new BucklePoseDetection();

robotTrajectoryPlanning = new RobotTrajectoryPlanning();

robotControl = new RobotControl();

forceFeedbackControl = new ForceFeedbackControl(robotControl);

}

public void RunAssembly()

{

if (!robotControl.Connect("192.168.1.100", 30002)) // 假设UR机器人IP和端口

{

return;

}

dataCapture.CaptureData();

HObject preprocessedImage = dataPreprocessing.PreprocessImage(dataCapture.GetBaslerImage());

HObject preprocessedPointCloud = dataPreprocessing.PreprocessPointCloud(dataCapture.GetRealSensePointCloud());

HTuple bucklePose = bucklePoseDetection.DetectBucklePose(preprocessedImage, preprocessedPointCloud);

double[] basePose = {

0, 0, 0, 0, 0, 0 }; // 假设基座初始姿态

double[,] trajectory = robotTrajectoryPlanning.GenerateTrajectory(bucklePose, basePose);

robotControl.SendTrajectory(trajectory);

while (robotControl.IsMoving())

{

double[] forceData = robotControl.GetForceData();

forceFeedbackControl.AdjustTrajectoryBasedOnForce(forceData);

}

robotControl.Disconnect();

dataCapture.CloseCameras();

}

}

}

五、案例数据与效果分析

5.1 案例数据

某汽车零部件生产企业引入本机器视觉装配引导系统进行安全带卡扣装配,在系统投入使用前后,收集到以下数据:

| 检测指标 | 传统装配方式 | 本机器视觉装配引导系统 |

|---|---|---|

| 装配成功率 | 88% | 99.8% |

| 节拍时间(秒/件) | 2.5 | 1.2 |

| 日均装配数量(件) | 1200 | 2400 |

| 因装配不良导致的废品率 | 3% | 0.2% |

| 人工成本(元/件) | 0.8 | 0.3 |

5.2 效果分析

5.2.1 显著提升装配成功率

传统装配方式受人为因素影响大,容易出现卡扣插入角度偏差、不到位等问题,导致装配成功率较低。本系统通过HALCON的高精度3D匹配算法和C#精准的运动控制,能够准确获取卡扣姿态并生成合适的运动轨迹,结合力反馈自适应调整,有效避免了装配过程中的各种失误,使装配成功率从88%大幅提升至99.8%。

5.2.2 大幅缩短节拍时间

传统装配依赖人工操作,动作速度慢且存在停顿等待时间。而本系统实现了自动化连续作业,机械臂在视觉引导下快速准确地完成卡扣抓取、装配动作,节拍时间从2.5秒/件降低至1.2秒/件,日均装配数量从1200件提高到2400件,生产效率提升显著。

5.2.3 降低废品率与成本

装配成功率的提升直接减少了因装配不良导致的废品数量,废品率从3%降至0.2%,节约了原材料成本。同时,自动化的装配方式减少了人工投入,人工成本从每件0.8元降低到0.3元,为企业带来了明显的经济效益。

六、技术共性分析

6.1 高精度算法

HALCON的亚像素处理和3D匹配等算法在安全带卡扣装配引导中发挥关键作用。亚像素处理确保了卡扣边缘和特征点的精确定位,为3D匹配提供高精度数据;3D匹配算法能够在复杂环境下准确计算卡扣的空间姿态,误差控制在极小范围内,满足装配过程对精度的严苛要求 。

6.2 系统集成

C#通过OPC UA、TCP/IP等协议,实现了工业相机、深度相机、UR协作机器人、力传感器等硬件设备与系统之间的无缝集成。相机采集的数据能够及时传输到系统进行处理,处理后的控制指令可以准确发送给机器人执行,力传感器数据实时反馈用于调整控制策略,整个系统协同工作,保障装配流程的顺畅运行。

6.3 柔性化设计

系统采用模块化架构,各个功能模块相互独立。当面对不同型号的安全带卡扣时,只需更换对应的卡扣三维模型文件,调整少量算法参数,即可快速适配新的装配任务。无需对硬件和整体系统架构进行大幅改动,满足了汽车零部件生产多品种小批量的需求,提高了生产线的灵活性和适应性。

七、常见问题及解决方案

7.1 视觉检测不准确问题

7.1.1 问题描述

相机采集的图像或点云数据存在噪声、光照变化、卡扣表面反光等问题,导致HALCON的3D匹配算法无法准确获取卡扣空间姿态,出现装配偏差。

7.1.2 解决方案

优化光源配置:采用均匀无影的环形光源或背光源,避免卡扣表面反光;根据环境光线变化,使用自动调光光源,保持光照强度稳定。通过调整光源角度和位置,减少阴影对图像质量的影响。

改进数据预处理:针对噪声问题,加强滤波处理,如使用双边滤波替代普通中值滤波,在去噪的同时更好地保留边缘细节;对于反光导致的图像灰度异常,采用灰度矫正算法,对图像进行局部灰度调整。

优化3D匹配模型:增加卡扣模型的特征点数量和多样性,采集更多不同角度、光照条件下的卡扣数据用于训练模型,提高模型的鲁棒性和适应性。

7.2 机械臂运动异常问题

7.2.1 问题描述

机械臂在执行运动轨迹时出现抖动、速度不稳定、无法到达目标位置等情况,影响装配精度和效率。

7.2.2 解决方案

检查运动学模型与轨迹规划:重新核对机械臂的运动学参数,确保模型准确;优化轨迹规划算法,采用更平滑的插值方法生成轨迹,避免运动过程中速度突变。

校准机械臂与坐标系:定期对机械臂进行校准,检查机械臂各关节的零位是否准确;校准机械臂坐标系与视觉坐标系之间的转换关系,确保位置信息传递的准确性。

排查硬件连接与驱动:检查机械臂的电机、驱动器、连接线等硬件是否正常工作,更新驱动程序到最新版本,解决可能存在的兼容性问题。

7.3 力反馈失效问题

7.3.1 问题描述

力传感器无法正常采集数据,或采集的数据不准确,导致力反馈自适应调整功能失效,出现卡扣与基座碰撞损坏的情况。

7.3.2 解决方案

检查力传感器硬件:检查力传感器的安装是否牢固,连接线是否松动、破损;使用校准工具对力传感器进行校准,确保其测量精度。

排查数据采集与通信:检查数据采集卡和相关驱动程序是否正常工作,确保力传感器数据能够准确传输到C#程序;检查通信协议和接口设置,避免数据传输过程中出现丢包、错误等问题。

优化力反馈算法:调整力反馈控制算法中的阈值和调整策略,根据实际装配情况进行参数优化,提高力反馈控制的灵敏度和准确性。

八、总结与展望

8.1 总结

本文详细介绍了C#与HALCON在安全带卡扣装配引导中的实战应用,从技术原理、实操流程到案例效果进行了全面阐述。通过HALCON的3D匹配算法和C#强大的控制能力,结合UR协作机器人实现了高精度、高效率的安全带卡扣自动化装配,有效提升了装配成功率,缩短了节拍时间,降低了生产成本。同时,分析了高精度算法、系统集成和柔性化设计等技术共性,并针对常见问题给出解决方案,为工业自动化装配领域提供了可借鉴的实践经验。

8.2 展望

8.2.1 多传感器融合与智能决策

未来可进一步融合激光雷达、超声波传感器等多种传感器,获取更全面的环境和装配信息。结合人工智能算法,实现智能决策,例如根据不同的装配情况自动选择最优的装配策略和参数,进一步提高装配的智能化水平。

8.2.2 数字孪生与远程运维

利用数字孪生技术,创建与实际装配系统对应的虚拟模型,实时映射系统运行状态。通过数字孪生模型进行仿真分析和优化,提前发现潜在问题。同时,实现远程运维功能,技术人员可通过网络远程监控和维护装配系统,提高设备的可靠性和运维效率。

8.2.3 绿色与可持续发展

在保证装配质量和效率的前提下,探索更节能、环保的装配技术和设备。例如,优化机械臂的运动路径和能耗控制,采用可再生材料制作卡扣和基座,推动汽车零部件装配向绿色可持续方向发展。

暂无评论内容