谐波减速器

谐波减速器作为一种高精度传动装置,在现代机器人领域扮演着至关重要的角色。本文将全面介绍谐波减速器的工作原理、结构特点,深入分析其在机器人领域的应用现状,并通过C++代码实例展示如何在实际项目中控制和集成谐波减速器。

谐波减速器工作原理与结构

谐波减速器是一种基于柔性齿轮弹性变形原理的精密传动装置,它通过独特的机械波传递方式实现了高减速比、高精度和高扭矩密度的动力传输。这种减速器由三个核心部件组成:刚轮(刚性内齿轮)、柔轮(柔性外齿轮)和波发生器(产生变形波的组件)。

传动原理:当波发生器(通常与电机轴连接)装入柔轮内孔后,由于波发生器的长度略大于柔轮内孔直径,柔轮被迫从圆形变为椭圆形。在椭圆长轴方向,柔轮的外齿与刚轮的内齿完全啮合;在短轴方向,两者完全分离;其余位置则处于过渡状态。当波发生器旋转时,柔轮的啮合位置随之移动,由于刚轮固定且齿数多于柔轮(通常多2个齿),柔轮会以较慢的速度反向旋转,实现减速效果。

传动比计算:谐波减速器的传动比(i)可通过公式计算:

i = -z₁/(z₂ - z₁)

其中z₁为柔轮齿数,z₂为刚轮齿数。负号表示柔轮转向与波发生器相反。例如,当刚轮102齿、柔轮100齿时,传动比为-50(实际应用中常取绝对值为50)。

** 谐波减速器的主要特点包括:**

高传动比:单级传动比可达70-320,多级串联可达30000以上高精度:传动误差可控制在30弧秒以内(高精密级),空程小于1弧分高承载能力:同时啮合齿数可达总齿数的30%以上,面接触降低单位面积载荷紧凑结构:相比传统减速器,体积减少2/3,重量减轻1/2零背隙:可通过预紧实现无侧隙啮合,特别适合精密定位

谐波减速器在机器人中的应用

谐波减速器凭借其优异的性能,已成为现代机器人关节驱动的核心部件,特别是在需要高精度、高刚性和紧凑结构的应用场景中表现突出。

人形机器人关节应用

人形机器人对关节部件提出了极高要求,需要同时满足小型化、高精度和高可靠性。一台典型的人形机器人需要20余个减速器,其中约70%采用谐波减速器。例如特斯拉Optimus人形机器人的28个旋转执行器中,14个采用了谐波减速器,主要用于肩、肘等需要高精度控制的关节。

性能要求:人形机器人用谐波减速器需要达到微米级精度(0.001mm),相当于”在绣花针上雕花”的精度水平。同时要求使用寿命超过1万小时,传动误差小于1弧分(两万分之一圈)。国内企业如武汉泛洲谐波研发的产品已能达到这些指标,且价格仅为国外同类产品的一半。

工业机器人应用

在工业机器人领域,谐波减速器主要应用于SCARA机器人和多关节型机器人的旋转关节。库卡KR 10 R1100六轴机器人采用谐波减速器后,轨迹重复定位精度达到±0.03mm;ABB的IRB 1200系列引入双级谐波传动,使末端执行器动态响应频率提升至80Hz。

谐波减速器在工业机器人中的优势主要体现在:

高重复定位精度:误差仅为普通圆柱齿轮传动的1/4快速响应:低惯量设计提高系统动态性能零背隙传动:保证轨迹控制的准确性紧凑设计:便于机器人关节模块化集成

医疗机器人应用

达芬奇手术系统(Xi)利用谐波减速器实现了0.005mm的定位精度,结合震颤过滤算法,能将医生手部5mm的抖动衰减至0.5mm以下,实现显微镜下的精细操作。医疗机器人对谐波减速器的要求侧重于:

超高精度:满足微创手术的精细操作需求平稳运动:消除振动和冲击,提高手术安全性可靠密封:防止润滑剂污染手术环境

其他领域应用

谐波减速器还广泛应用于:

航空航天:卫星天线指向机构、空间机械臂精密仪器:大型望远镜定位、测量设备半导体设备:晶圆搬运机械手、光刻机定位平台服务机器人:移动底盘、手臂关节

谐波减速器市场现状与发展趋势

市场格局

全球谐波减速器市场长期由日本企业主导,哈默纳科(Harmonic Drive)占据42%的市场份额,住友(Sumitomo)占31%。2024年全球市场规模已达58亿美元,年复合增长率17.2%。

中国谐波减速器产业虽起步较晚,但发展迅速。绿的谐波(Leaderdrive)作为行业龙头,2023年产量达20.6万台,国内市场占有率26%,已进入特斯拉、优必选等头部供应链。其他主要国产厂商包括来福谐波、中技克美、同川科技等,合计占据约40%的国内市场。

技术发展趋势

下一代谐波减速器研发聚焦三大方向:

智能传感集成:如哈默纳科开发的内置应变传感器,可实时监测10⁻⁶级的变形量仿生结构设计:MIT团队受章鱼触腕启发,研发连续变形谐波传动极端环境应用:NASA正在测试适用于太空任务的高低温双工况减速器(-196℃~200℃)

材料方面,日本NTN采用Ti-6Al-4V钛合金柔轮,疲劳强度达1200MPa;绿的谐波开发的碳纤维增强复合材料柔轮,在保持强度的同时重量减轻35%。润滑技术也有突破,波士顿动力Spot机器人采用纳米润滑脂,使谐波减速器寿命从8000小时延长至15000小时。

C++代码实例与控制系统实现

在实际机器人系统中,谐波减速器通常与伺服电机、编码器组成闭环控制系统。下面通过C++代码示例展示如何实现谐波减速器的速度控制和位置反馈。

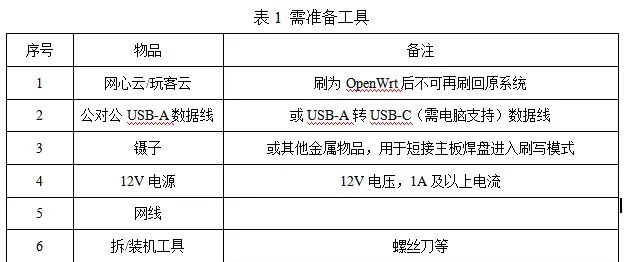

硬件配置示例

假设系统配置如下:

伺服电机:100W交流伺服,额定转速3000RPM谐波减速器:传动比50,输出扭矩20Nm编码器:17位绝对值编码器(每转131072脉冲)控制器:STM32F4系列MCU

编码器数据读取与速度计算

#include <iostream>

#include <cmath>

#include <chrono>

class HarmonicDriveSystem {

private:

const int reduction_ratio = 50; // 谐波减速器传动比

const int encoder_resolution = 131072; // 编码器每转脉冲数

const double output_shaft_resolution = encoder_resolution * reduction_ratio; // 输出轴每转脉冲数

int last_encoder_count;

std::chrono::time_point<std::chrono::high_resolution_clock> last_time;

public:

HarmonicDriveSystem() : last_encoder_count(0) {

last_time = std::chrono::high_resolution_clock::now();

}

// 更新编码器读数并计算速度

double update(int current_encoder_count) {

auto now = std::chrono::high_resolution_clock::now();

auto elapsed_time = std::chrono::duration_cast<std::chrono::microseconds>(now - last_time).count() / 1e6;

// 处理编码器溢出

int delta_count = current_encoder_count - last_encoder_count;

if(delta_count > encoder_resolution/2) delta_count -= encoder_resolution;

else if(delta_count < -encoder_resolution/2) delta_count += encoder_resolution;

// 计算电机转速 (RPM)

double motor_rpm = (delta_count / (encoder_resolution * elapsed_time)) * 60.0;

// 计算输出轴转速 (RPM)

double output_rpm = motor_rpm / reduction_ratio;

last_encoder_count = current_encoder_count;

last_time = now;

return output_rpm;

}

// 位置控制算法

void positionControl(double target_position, double current_position, double& motor_speed_command) {

const double Kp = 0.5; // 比例增益

const double Ki = 0.01; // 积分增益

const double Kd = 0.1; // 微分增益

static double last_error = 0;

static double integral = 0;

double error = target_position - current_position;

integral += error;

double derivative = error - last_error;

// PID控制计算

motor_speed_command = Kp * error + Ki * integral + Kd * derivative;

last_error = error;

}

};

int main() {

HarmonicDriveSystem drive_system;

// 模拟编码器读数 (实际应用中从硬件接口读取)

int simulated_encoder_count = 0;

for(int i = 0; i < 100; i++) {

simulated_encoder_count += 1000; // 模拟电机旋转

double output_speed = drive_system.update(simulated_encoder_count);

std::cout << "Output shaft speed: " << output_speed << " RPM" << std::endl;

// 简单的位置控制示例

double target_pos = 90.0; // 目标位置 (度)

double current_pos = output_speed * 0.1; // 模拟当前位置

double motor_command;

drive_system.positionControl(target_pos, current_pos, motor_command);

std::cout << "Motor command: " << motor_command << std::endl;

}

return 0;

}

扭矩控制实现

#include <vector>

#include <algorithm>

class TorqueController {

private:

const double max_torque = 20.0; // 最大输出扭矩 (Nm)

const double torque_constant = 0.1; // 电机扭矩常数 (Nm/A)

const double current_limit = 5.0; // 电流限制 (A)

std::vector<double> torque_profile;

size_t current_step;

public:

TorqueController() : current_step(0) {

// 创建扭矩曲线 (示例)

for(int i = 0; i < 100; i++) {

torque_profile.push_back(max_torque * sin(i * 0.063));

}

}

// 获取当前扭矩指令

double getTorqueCommand() {

if(current_step >= torque_profile.size()) current_step = 0;

return torque_profile[current_step++];

}

// 扭矩转换为电流指令

double torqueToCurrent(double torque) {

double current = torque / torque_constant;

return std::clamp(current, -current_limit, current_limit);

}

// 柔顺控制算法

void complianceControl(double external_torque, double& desired_torque) {

const double stiffness = 0.8; // 刚度系数

const double damping = 0.2; // 阻尼系数

// 简单的柔顺控制模型

desired_torque = stiffness * external_torque + damping * desired_torque;

}

};

int main() {

TorqueController torque_controller;

for(int i = 0; i < 50; i++) {

double torque_cmd = torque_controller.getTorqueCommand();

double current_cmd = torque_controller.torqueToCurrent(torque_cmd);

std::cout << "Torque command: " << torque_cmd

<< " Nm, Current command: " << current_cmd << " A" << std::endl;

// 柔顺控制示例

double external_torque = 2.0; // 模拟外部扭矩

double desired_torque;

torque_controller.complianceControl(external_torque, desired_torque);

std::cout << "Compliance control output: " << desired_torque << " Nm" << std::endl;

}

return 0;

}

实时控制系统集成

在实际机器人系统中,谐波减速器通常作为关节模块的一部分,与电机、编码器、驱动器等集成。以下是一个简化的关节控制类实现:

#include <thread>

#include <mutex>

#include <queue>

class RobotJoint {

private:

const double reduction_ratio; // 减速比

const double max_speed; // 最大转速 (RPM)

const double torque_constant; // 扭矩常数

const double encoder_resolution; // 编码器分辨率

std::queue<double> command_queue;

std::mutex mtx;

bool running;

double current_position; // 当前位置 (rad)

double current_velocity; // 当前速度 (rad/s)

double current_torque; // 当前扭矩 (Nm)

// 低通滤波器

double lowPassFilter(double input, double prev_output, double alpha) {

return alpha * input + (1.0 - alpha) * prev_output;

}

public:

RobotJoint(double ratio, double max_spd, double torque_const, double enc_res)

: reduction_ratio(ratio), max_speed(max_spd),

torque_constant(torque_const), encoder_resolution(enc_res),

running(false), current_position(0), current_velocity(0), current_torque(0) {}

// 启动控制线程

void start() {

running = true;

std::thread control_thread(&RobotJoint::controlLoop, this);

control_thread.detach();

}

// 停止控制线程

void stop() {

running = false;

}

// 添加控制命令

void addCommand(double cmd) {

std::lock_guard<std::mutex> lock(mtx);

command_queue.push(cmd);

}

// 获取当前状态

void getState(double& position, double& velocity, double& torque) {

position = current_position;

velocity = current_velocity;

torque = current_torque;

}

private:

// 控制循环

void controlLoop() {

double last_position = 0;

double filtered_velocity = 0;

auto last_time = std::chrono::high_resolution_clock::now();

while(running) {

auto now = std::chrono::high_resolution_clock::now();

double dt = std::chrono::duration_cast<std::chrono::microseconds>(now - last_time).count() / 1e6;

// 模拟从硬件读取编码器数据

double encoder_value = 0; // 实际应从硬件接口读取

// 计算位置和速度

current_position = (encoder_value / encoder_resolution) * 2 * M_PI;

double raw_velocity = (current_position - last_position) / dt;

filtered_velocity = lowPassFilter(raw_velocity, filtered_velocity, 0.2);

current_velocity = filtered_velocity;

// 处理控制命令

double command = 0;

{

std::lock_guard<std::mutex> lock(mtx);

if(!command_queue.empty()) {

command = command_queue.front();

command_queue.pop();

}

}

// 简单的扭矩控制 (实际应用中会更复杂)

current_torque = command * torque_constant;

last_position = current_position;

last_time = now;

std::this_thread::sleep_for(std::chrono::milliseconds(1));

}

}

};

int main() {

// 创建关节实例 (参数根据实际硬件配置)

RobotJoint joint(50, 100, 0.1, 131072);

joint.start();

// 发送控制命令

for(int i = 0; i < 10; i++) {

joint.addCommand(1.0); // 1A电流命令

std::this_thread::sleep_for(std::chrono::milliseconds(100));

double pos, vel, torque;

joint.getState(pos, vel, torque);

std::cout << "Position: " << pos << " rad, Velocity: " << vel

<< " rad/s, Torque: " << torque << " Nm" << std::endl;

}

joint.stop();

return 0;

}

谐波减速器选型与使用建议

在实际机器人项目中,谐波减速器的正确选型和合理使用对系统性能至关重要。以下是基于工程实践的建议:

选型考虑因素

扭矩与转速:

计算负载所需最大扭矩,包括惯性扭矩和摩擦扭矩考虑峰值扭矩(如启动、制动时)不超过减速器允许的瞬间最大扭矩验证工作转速在减速器额定范围内

精度要求:

高精度应用选择A级(传动误差≤30弧秒)普通应用可选择B级(≤1弧分)或C级(≤3弧分)考虑空程对系统定位精度的影响

尺寸与重量:

根据安装空间选择合适法兰尺寸人形机器人等应用优先考虑轻量化设计

寿命与可靠性:

工业应用通常要求寿命≥10000小时考虑润滑方式(油脂润滑或油润滑)和维护周期

安装与使用注意事项

正确安装:

确保波发生器与电机轴对中精度(通常<0.05mm)避免安装时对柔轮施加径向力按照推荐扭矩紧固安装螺栓

负载连接:

使用柔性联轴器连接负载,减少径向和轴向力避免过大的外部力矩作用于输出法兰

热管理:

高负载工况下监控减速器温度必要时增加散热措施(如散热片或强制风冷)

维护保养:

定期检查润滑状态避免灰尘、异物进入减速器内部监控振动和噪音变化,及时发现异常

故障诊断与处理

常见故障及解决方法:

异常噪音:

检查安装对中性确认润滑状态良好检查齿轮是否磨损或损坏

精度下降:

检查空程是否增大(可能需要预紧调整)验证编码器反馈是否正常检查固定部件是否松动

过热:

检查负载是否超过额定值验证润滑剂是否合适检查环境温度是否过高

未来发展趋势与挑战

谐波减速器技术仍在不断发展,以满足机器人行业日益增长的需求。以下是未来可能的发展方向:

技术创新

材料革新:

开发更高疲劳强度的柔轮材料采用复合材料减轻重量(如碳纤维增强材料已减重35%)自润滑材料减少维护需求

结构优化:

仿生齿形设计提高啮合效率(如武汉泛洲的仿生齿形方案)模块化设计便于集成和维护超薄型设计满足紧凑空间需求

智能化集成:

内置传感器实时监测扭矩、温度等参数预测性维护算法延长使用寿命数字孪生技术优化运行参数

应用扩展

人形机器人普及:

随着特斯拉Optimus等产品商业化,需求将快速增长预计2030年中国谐波减速器市场规模将超过1000亿元

医疗微型化:

微型谐波减速器用于血管手术机器人高洁净度设计避免污染手术环境

太空应用:

耐极端温度(-196℃~200℃)设计抗辐射材料保证太空环境可靠性

国产化挑战

尽管国产谐波减速器进步显著,仍面临以下挑战:

材料工艺:高端柔轮材料依赖进口加工精度:微米级加工一致性有待提高寿命验证:缺乏长期可靠性数据积累品牌认知:突破国际品牌市场垄断

随着中国制造2025政策支持和企业持续研发投入,国产谐波减速器有望在3-5年内实现高端市场突破。

结论

谐波减速器作为机器人核心零部件,其高精度、高刚性和紧凑设计的特点使其成为现代机器人关节的首选传动方案。通过本文的系统介绍,读者可以全面了解谐波减速器的工作原理、机器人应用场景以及实际控制实现方法。随着机器人技术向更高精度、更智能化方向发展,谐波减速器将继续发挥不可替代的作用,而其技术本身也将不断进化,满足未来机器人产业的多样化需求。

对于工程师而言,深入理解谐波减速器的特性并掌握其控制方法,将有助于设计出性能更优异的机器人系统。在实际项目中,应根据应用需求合理选型,注重安装精度和维护保养,以充分发挥谐波减速器的性能优势。

暂无评论内容