现如今,仪表控制系统的迁移升级更新改造是一个不可回避的话题。不过,您是否想过,为什么许多企业的自控率依旧不高,且先进功能的使用率却不到50%?这背后反映了怎样的管理和技术短板?更令人担忧的是,许多企业在十几年里几乎没有对系统进行过点检与维护,导致技术完全依赖于生产厂家,管理薄弱,升级不彻底。……

本文将深入探讨仪表控制系统在迁移、升级和更新改造过程中的种种问题,分析这些问题的根源,并探讨可能的解决方案。

接上篇:专家谈 | 控制系统升级/迁移从不是件容易事!(1)

03

具体方案如何实施?

制定详实的实施计划,责任到人!

做标记,机柜拆除(约5天)

新机柜安装(4~5天)

电缆敷设(包括预置电缆、改造项目电缆、SOE增加电缆等)(约5天)

控制回路校验、机柜接线(约15天)

DCS系统上电、信号传递(约8天)

DCS系统试验(约7~8天)

总工期约45天

施工方式及管理

1)升级方式

不停车在线升级,分段逐步实施升级。

本地升级

远程升级

虚拟机技术过渡

做好预案,实现对生产无扰动。

停车离线升级

整体升级还是局部升级

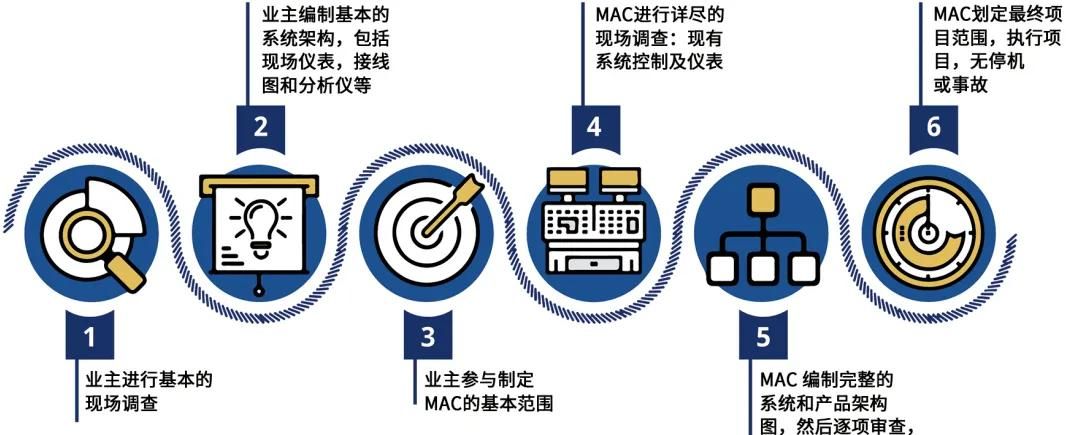

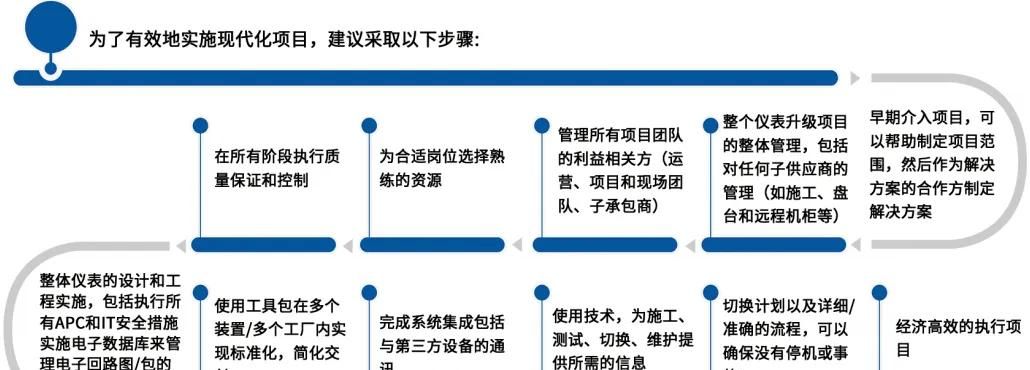

2)施工管理

提议选择一个主要自动化承包商(MAC)来实施仪表升级项目,由于MAC可以确保配置最合适且具有所需专业技能的团队。使用知识丰富的团队来定义项目范围,可以及时交付项目,并减少跳闸或停机的风险。为一个自动化合作伙伴,MAC能够提供从前端工程设计(FEED)阶段到详细设计和施工、启动和移交运营等一揽子解决方案和服务。

严格检验测试,确保应用程序完整迁移

迁移后的检验测试必须完整,确保原系统功能的完整复现。

1)参考标准规范:

GB/T-25928-2010《过程工业自动化系统测试标准》

ANSI/ISA-62382-2012《过程工业自动化系统—电气和仪表回路检查》

GB/T 15479《工业自动化仪表绝缘电阻、绝缘强度技术要求和试验方法》

SH/T 3081-2019 《石油化工仪表接地设计规范》

SHT3164-2021 《石油化工仪表系统防雷设计规范》

SH/T3521-2013《石油化工仪表工程施工技术规程》

《石油化工设备维护检修规程》 第七册 仪表2024版

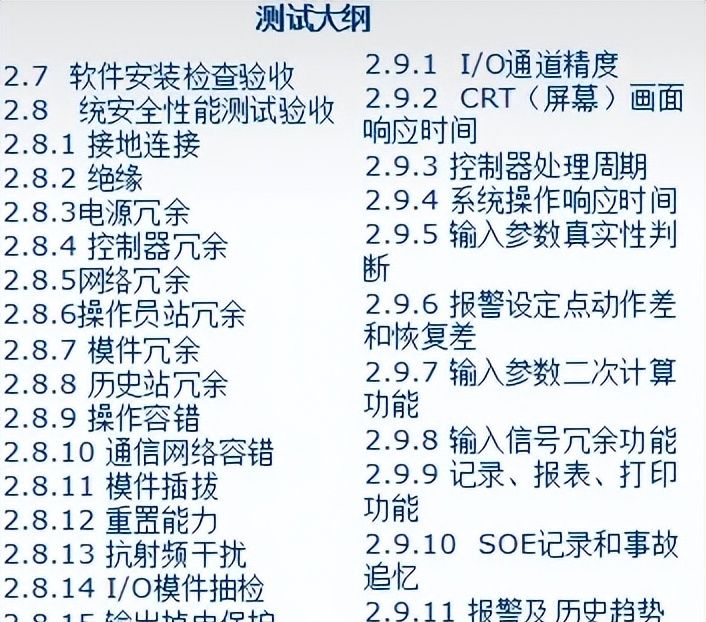

2)编写测试大纲,明确测试方法、程序、步骤等细节。

3)测试要点

控制室内部系统调试,在不连接控制至现场电缆情况下,对DCS机柜、SIS、GDS等的系统调试。

DCS及辅助仪表盘仪表调试,通过设置断点,使DCS调试与辅助仪表盘仪表调试相对独立、互不干扰,平行作业。

全装置仪表二次联校,根据现场施工及工艺试车进度要求,逐点连接控制室至现场电缆,通过在现场加信号进行回路试验,并陆续投用。

应用软件参数的进一步调整,在单体试车、联动试车之前、之中、之后,对某些仪表参数如复杂调节系统的计算系数、偏置值、延迟时间、设定值及比例度、积分、微分时间等的试验调整,以获得最佳运行工况。

4)测试内容、方法、程序、步骤

通电前的检查

电缆绝缘电阻符合要求(大于5M欧),查看电缆绝缘电阻测试记录,并抽查实测。

核对所有电源线、信号线、通讯总线应连接无误。

控制站、操作台、工程师站等各机框内插卡、适配器及其接口的型号、位置正确无误。

各部件设定旋钮位置正确。

各电源单元及插卡上电源开关均处于“OFF”位置,所有保险丝完好无损。

机柜内所有连接螺钉均应牢固、无松动。

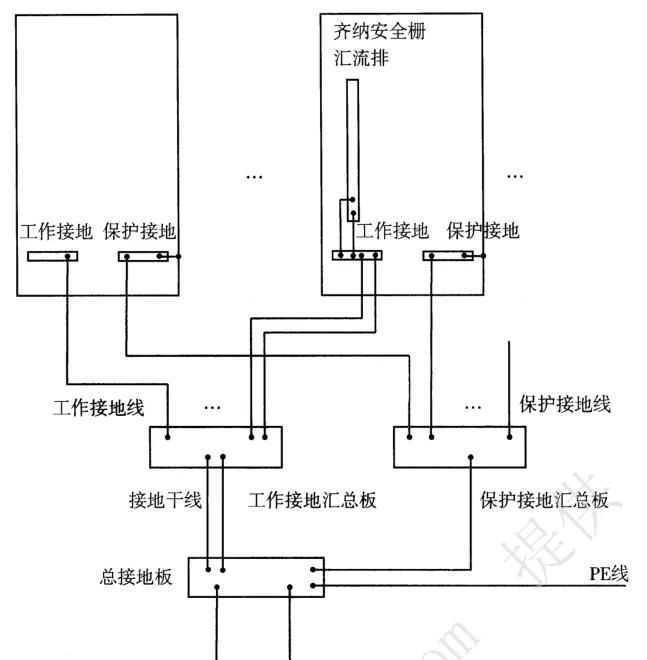

接地系统接地电阻测试:

从控制室接地板上拆除“PG”、“CG”接地母线,用接地电阻测试仪分别测量基接地工频电阻,应符合SH/T 3081要求(小于4欧)。

用万用表检查各机柜接地汇流排是否分别与“PG”、“CG”接地板联通,联接电阻小于1欧。

测量“PG”、“CG”间绝缘电阻应符合SH/T 3081规范要求(大于5M欧)。

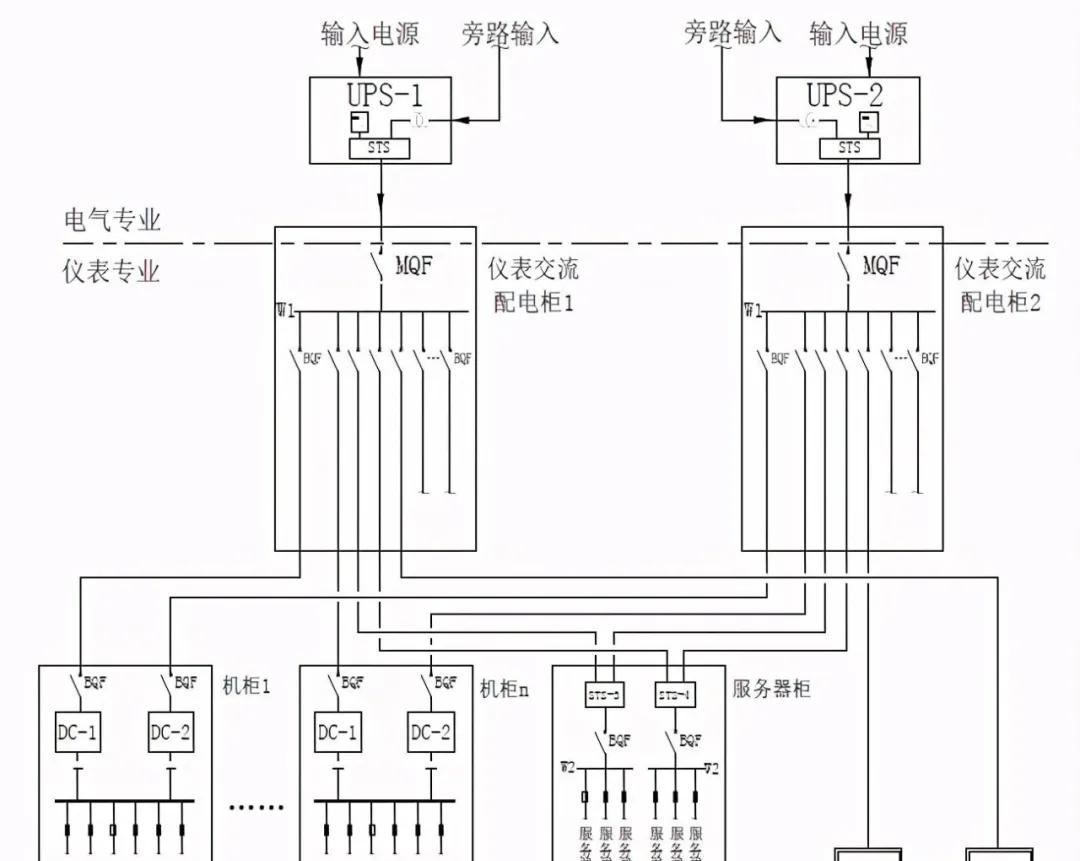

UPS电源测试:

检查电源盘柜内和电源开关均处于“OFF”位置。

由电气人员将UPS投运,测量送至仪表电源盘主电源开关前电压应为220VAC±10%,50Hz±2%。

由电气人员作UPS不间断试验及冗余测试。(满负荷投用后,重复此项试验,蓄电池供电时间应不小于30分钟)

通电试验:逐个地将各机柜、操作台进行以下通电试验:

将电源盘内机柜电源开关置于“ON”位置用数字万用表检查机柜主电源开关前电压,应为220±22VAC。

确认机柜内各卡件(除电源卡件外)已拔离卡座,然后依次将机柜主电源开关、电源单元、电源卡件上电源开关置于“ON”,用数字电压表测量各直流电压输出,应符合厂商说明书要求(5.1±0.02V、-12±0.3V、12±0.3V、24VDC)。若超过允许偏差范围,则进行调整。

进行冗余电源手动切换试验

将各部件、主机、硬盘驱动器等风扇、柜顶、门风扇等电源接通,检查各风扇,应运行正常。

检查电源报警电路是否起作用。

系统启动、装载

工程师站起动程序

操作站起动程序

控制站起动:通电后,调出系统状态画面,确诊状态正常。

装载操作。各站装载程序详见说明书。

系统诊断及冗余试验

调出系统诊断画面,对各站、台等进行诊断检查。

对系统的各种冗余模件,人为地模拟故障(通过切断电源;拔掉电源插头、插卡等方法),观察备用模件能否在规定的时间内运行,并在操作台上观察切换过程,观察自动切换过程是否正常。

a)电源冗余试验

b)通讯冗余试验

c)双重化控制器冗余试验

d)操作站冗余试验

e)打印机热备用试验

画面测试流程图画面测试

a)流程画面以P&I图形式显示,页数及画面内容应符合组态要求。

b)画面静态显示检查:

检查标题的位置、颜色、文字说明。

图形的形状、大小、位置、颜色。工艺管线的宽度、位置、颜色及进出接头。

测量变量的符号、文字、大小、位置、颜色。

仪表信号的箭头、宽度、位置、内容。页连接符号的形状、大小、位置、颜色、进出箭头。

工程测量单位符合设计要求。

c)画面动态显示检查:测量变量的变化值应在系统可识别的精度范围内。阀、泵运行状态的颜色变化。报警状态变化,且应是正确的优先级别。

d)从流程画面选择回路,进行调整设定值、控制模式(自动/手动)和手动输出的试验。

总貌画面测试

a)确认总貌画面已按组态数据表组态。

b)检查总貌画面每个区内组和单元的正确组态。

组画面调试:

a)确认组画面中回路,与总貌画面中描述的组一致。

b)各测量值、设定值、模拟和数字形式的输出均正确组态。

c)进行改变设定值、控制模式和输出试验。

d)对数字或程序回路的组画面,通过改变其状态,观察块的颜色或状态显示信息的变化应符合组态要求。

e)确认对可选择功能:高低限报警、偏差报警、输出限制、调整参数、电源故障重新启动模式、串级或前馈回路信息、滤波器参数以及其它与回路或数字程序有关的信息的组态。

回路画面测试:

a)键入位号,调出回路画面,确认回路类型组态正确。

b)确认测量值、设定值、输出等正确组态。

c)进行改变设定值、控制模式和输出的试验。

d)确认对【画面测试-组画面调试-确认对可选择功能】中可选择的功能已按设计正确组态。

e)用工程师键盘在此画面上进行修改组态参数,如在线改变调整参数、组态信息的定义、算法选择等试验。

历史趋势画面测试:

a)确认该画面已按组态数据表组态。

b)时间基准变更试验(可从30分钟到12小时变更)

c)通过输入信号,观察画面能按实时信息自动更新,对设计指定的变量进行历史趋势系统储存时间检查,应能保存20-30天。

报警汇总画面测试:

a)检查报警画面应按各报警发生时间先后顺序排列,且报警画面一旦被调用,即在画面顶部显示最新的报警。

b)确认每个报警的操作组号、说明文字、优先级别等正确,且不同优先级别的报警的声光区分正确。

c)确认任一操作台上消声操作均能关闭所有的蜂鸣器。

系统状态画面测试:

a)调出系统状态画面,检查连接在通讯系统上的各节点已正确组态。

b)当其中任一节点发生故障时,应能发出报警信号。

操作键盘功能试验:

确认由操作员直接操作的功能键操作正常,能调出各种显示,操作每个回路(包括控制模式、设定值、设定串级、输出信号调整等),报警确认,执行打印机的各种功能。

确认由键锁或口令启动的操作员键盘功能操作正常,能改变测量范围,报警值及输出信号限制等。

DCS通道测试:

DCS组态及功能测试后,进行100%通道测试,即从I/O输入端加信号,在操作站CRT上观察指示值,从操作站输出信号,在I/O输出端测量输出值,其偏差应符合精度要求(0.2级)。

测试方法:

根据回路图,将输入输出信号按模拟量、数字量、热电偶、热电阻等类型分组调试。

调试过程中,回路的分支、指示、记录、报警等同时试验。每完成一个回路(或其中一部分)调试后,用色笔在回路一作出标记,并及时填写调试记录。

对顺序及联锁回路试验:根据逻辑图、输入信号检查顺序及联锁动作应符合设计要求。若不符,检查顺序表组态。

a)AI卡件测试:利用Druck信号发生器在测点对应的端子上分别输入0%、25%、50%、75%和100%量程的信号。在工程师站读取该测点的显示值,与输入的标准值进行比较并做好记录。

b)AO卡件测试:在工程师站分别按量程的0%、25%、50%、75%和100%设置各点的输出值,再对应模件的输出端子,用Fluke 87 V万用表测量并读取输出信号示值,后与输出的标准计算值比较并做好记录。

c)DI卡件测试:通过短接/断开无源接点,测试开入量DI的采集实时性和精度。

d)DO卡件测试:通过工程师站分别设置0和1的输出给定值,测试开关量DO的采集实时性和精度,在相应模件输出端子上测量其通/断状况,同时观察开关量输出指示灯的状态,并记录各点的测试状态变化

控制器测试:

控制器处理周期测试:在被测试的控制器中增加组态逻辑,设置1个非门, 将非门输出连接至其输入端, 并通过1路DO输出。将录波器(10KHZ)接入DO 通道的输出端。录波器上观察的脉宽即为控制器处理周期。

控制器切换稳定性测试:在被测试的控制器中增加组态逻辑,设置1个计数模块, 其输入为DI信号, 将专用脉冲信号发生器接到DI端。设置脉冲个数为n,脉冲宽度为处理器处理周期。在脉冲信号发送过程中,用关停、重置或拔出控制器方式使双冗余控制器发生切换。脉冲发送结束后,比较计数模块的计数结果与n值,如果一样,则说明切换稳定无扰动,差值越大则系统越不稳定。

网络切换稳定性测试:

测试方法同控制器切换稳定性测试一样,在脉冲信号发送过程中,分别用拔网线或关停交换机方式使双冗余网络发生切换或成单网运行。脉冲发送结束后,比较计数模块的计数结果与n值,如果一样,则说明切换稳定无扰动,差值越大则系统越不稳定。

开关量采集实时性测试:

在被测试的DCS控制器中增加组态逻辑, 设置1个计数模块,其输入为DI信号,将专用脉冲信号发生器接到DI端。设置脉冲个数为n,脉冲宽度为控制器处理周期或者硬件扫描周期中的大值。确认计数器能正确累计输入脉冲的个数时,逐渐减小脉冲周期,直到计数结果小于n,将之前能正确计数的最小脉冲宽度作为DI采集的实时性参数。

SOE测试:

将SOE(Sequence Of Event,SOE)测试仪的4路输出同时接入4个SOE回路,令测试仪输出动作顺序和时间顺序准确的信号,并通过DCS的SOE记录分析SOE的分辨能力。

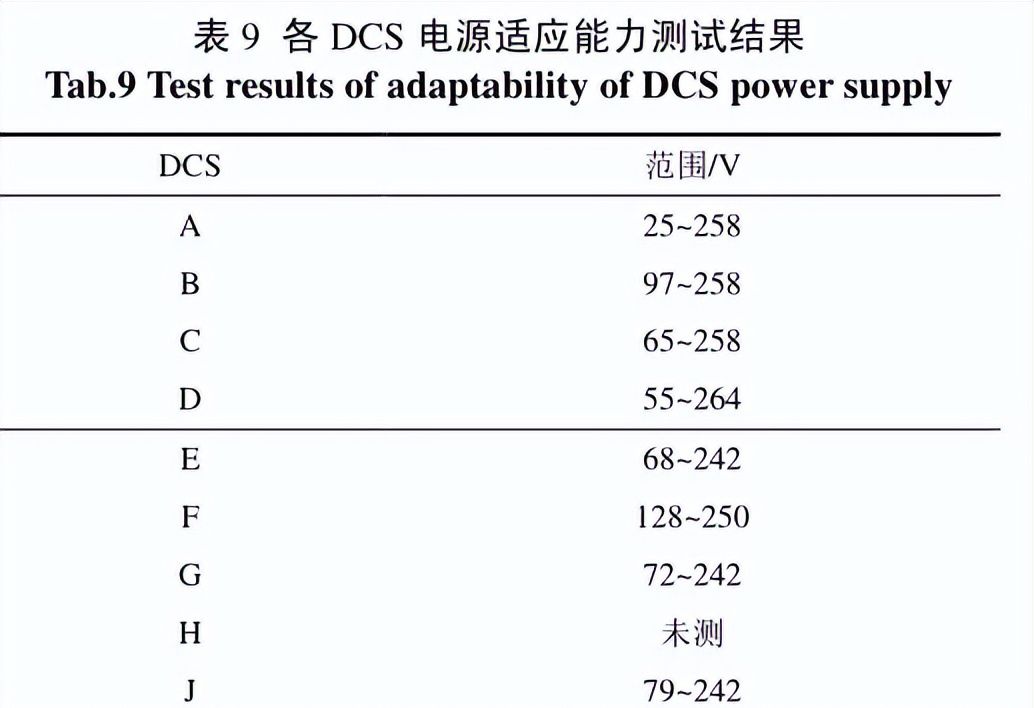

电源适应能力:

将调压器的输出作为DCS的供电电源, 在供电电源电压变化过程中,检查DCS的工作状况。

其他特性:

系统负荷率、 系统容错性、时钟同步、历史数据存储与检索、组态中的关键模块以及工程师站的相关功能等也都应该做相应测试,以上测试项的测试结果都应符合标准要求。

文中若有错误欢迎批评指正,欢迎评论区留言,分享经验,共同学习!↓↓↓

来源:公众号 仪表圈

![[开源]单词听写,自动匹配单词发音、释义 - 宋马](https://pic.songma.com/blogimg/20250422/8f16a5af8ec544d7abe6934c75c6034f.png)

- 最新

- 最热

只看作者