HTC40P/1500

一台沈阳第一机床厂有限公司2020年制造的HTC40P/1500数控车床,操作工使用时,因操作不当撞机,经过检测,刀架中心高矮了约3mm。

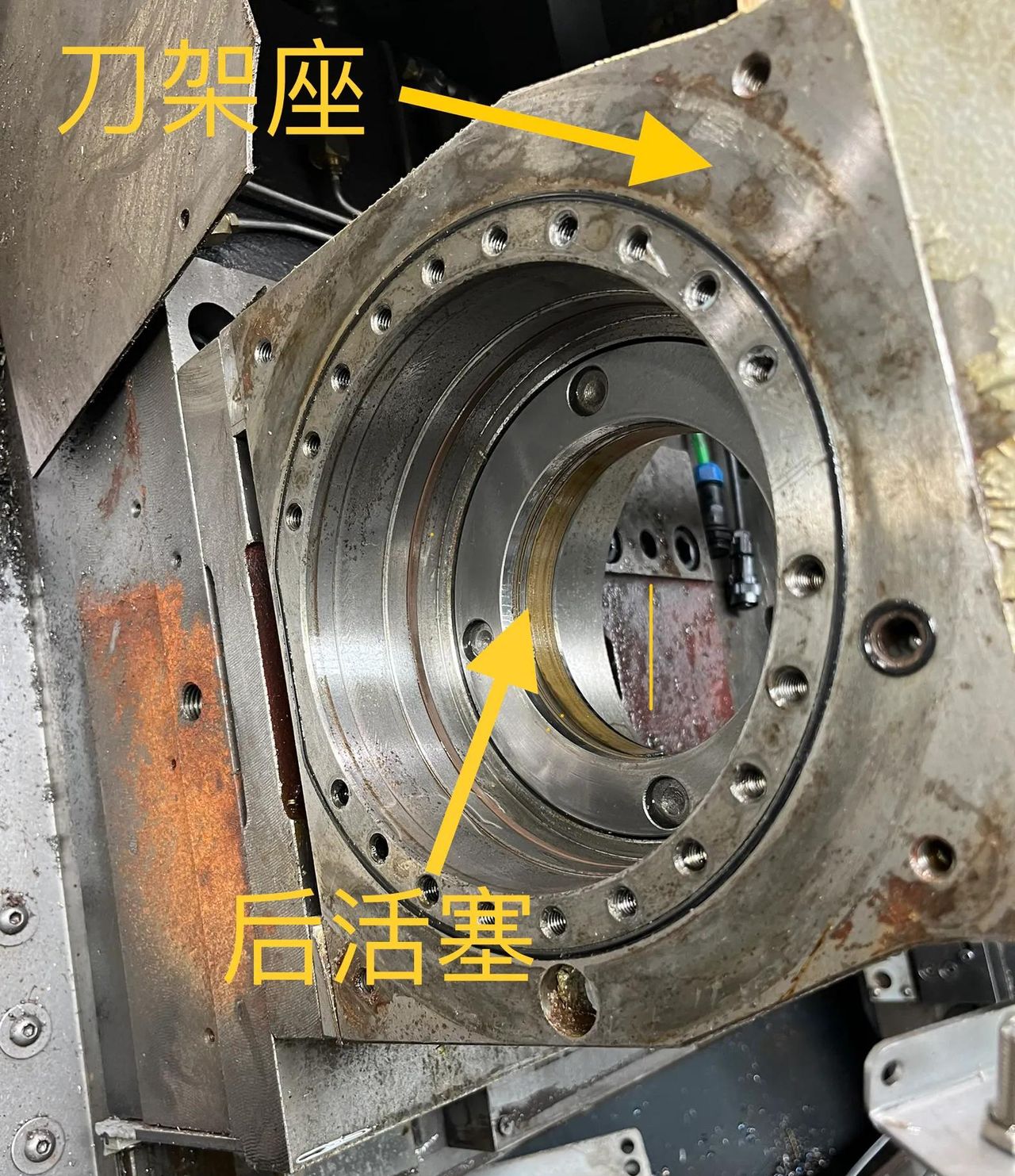

我们的机修去调整,松开刀架座固定螺丝,用铜片垫上,达到中心高要求,再试运行换刀时,才发现刀架转不动,出现刀架故障报警,无法处理,通知我去一趟。

到了现场查看,刀架为IEEPO意普T232S/100-12伺服刀架,配置台达ASD A2R-0721-L交流伺服驱动器,以及配套的ECMA- CA0807RS交流伺服电机。看了刀架配置,发现与沈阳精诚刀架HST20绝对值伺服刀架一样。

IEEPO T232S/100-12伺服刀架

ASDA2R-0721-L交流伺服驱动器

操作一番,刀架的确 不转,去查看驱动器,有AL006报警,就是伺服电机过载了,过载缘由大致是电机的动力线损坏、电机编码器电缆损坏、电机损坏,或者机械卡死。通过检查线路,均正常。又检查刀架松开夹紧感应开关信号,也是正常动作。可以确定刀架机械卡死,只有拆解刀架。

经过拆解,检查每个零件,没有发现损坏变形,又清洗干净上油,重新装配。

由于拆过伺服电机,绝对值编码器的原点已经丢失,开机后,驱动器会有AL06A报警,需要在驱动器上重新设定原点。

开机起动液压,把松开电磁阀通电,使刀盘松开,手搬刀盘到1工位正确位置,断开松开电磁阀电源,再把锁紧电磁阀接通电源,使刀盘锁紧。原点设置如下:

ASD-A2R操作面板名称

设定1工位前,请确认刀架在1号刀位正位锁紧状态。

第一步:按【MODE】,直到显示P0-00;

第二步:按【SHIFT】,直到显示P2-00;

第三步:按【UP】向上键,直到显示P2-08;

第四步:按【SET】;

第五步:按【UP】向上键,直到显示271;

第六步:按【SET】键不放,等待5秒,显示P2-08;

第七步:按【UP】向上键,直到显P2-71;

第八步:按【SET】键;

第九步:按【UP】向上键,直到显示1;

第十步:按【SET】键,1工位确认,原点设置完成。

参数号P2-08 :PCTL 特殊参数写入。参数功能: 写入271 才能修改P2-71号参数。

参数号P2-71 :CAP 绝对位置归零。参数功能: 写入1 会将目前的编码器的绝对位置归零。

通过重新设置原点后,再手动、MDI状态,刀架运行正常。

接下来就是刀盘平面与机床主轴的垂直度调整,检测结果为0.01mm,在合格范围内,如下图:

又进行刀架与X轴平行度调整,检测结果为0.01mm以内,达到合格要求,如下图:

刀架的中心高也进行了检测和调整,达到合格要求,至此,刀架维修全面结束。

不过刀架问题处理好了,试车结果,加工的棒料直径70mm,长度150mm,有0.2mm锥度,看来撞机比较厉害,主轴箱都偏离轴线,有待下一步解决。

今天又去现场,对主轴箱进行了调整。由于没有检棒,只能边车边调整。说起来主轴箱调整并不复杂,但是该机床主轴箱空间太小,操作很麻烦,要么把防护罩拆了,工作量更大,到时回装防护罩又怕漏水。

把主轴箱的固定螺丝松开后,把主轴箱调正,就是把主轴轴线调平。如加工棒料为倒锥,那就是主轴箱卡盘端这边低了,需要向上调。如果加工出棒料为顺锥,主轴箱卡盘端这边高了,需要向下调。具体多少尺寸,需要打表观察。最终调整结果,加工的棒料直径70mm,长度150mm,有0.01mm锥度,达到合格要求。

主轴箱矫正好后来,又找来一根一米多长的棒料,使用尾座顶住加工,加工结果是尾座端大了0.2mm,就是倒锥。又对尾座调整,最终结果全长尺寸,锥度只有0.02mm,完全合格。

- 最新

- 最热

只看作者