摘要:本文聚焦于C#与HALCON机器视觉技术在新能源电池模组外观检测中的实战应用。详细介绍了该应用场景下对电池外壳划痕、极柱氧化及密封胶完整性检测的具体需求,阐述了利用HALCON多光谱成像技术融合可见光与近红外图像以增强缺陷对比度,以及通过C#开发集成AI决策模块自动判定缺陷等级并触发分拣的技术实现方法。给出了检测速度达15秒/模组、覆盖30 + 缺陷类型的案例数据。同时深入分析了高精度算法、系统集成和柔性化设计等技术共性,并提供了完整的实操流程和代码示例,为新能源电池制造行业的外观检测提供了全面且可行的解决方案。

文章目录

【C# + HALCON 机器视觉】机器视觉在新能源电池模组外观检测中的实战应用

关键词

一、引言

1.1 新能源电池行业发展现状

1.2 外观检测的重要性

1.3 机器视觉技术在外观检测中的优势

二、应用场景分析

2.1 检测对象及缺陷类型

2.1.1 电池外壳划痕

2.1.2 极柱氧化

2.1.3 密封胶完整性

2.2 检测要求

2.2.1 高精度检测

2.2.2 快速检测

2.2.3 全面检测

2.2.4 自动化分拣

三、技术实现原理

3.1 多光谱成像技术

3.1.1 原理概述

3.1.2 可见光成像

3.1.3 近红外成像

3.1.4 图像融合

3.2 AI决策模块

3.2.1 原理概述

3.2.2 数据采集与标注

3.2.3 模型训练

3.2.4 缺陷等级判定

3.2.5 分拣决策

四、实操流程

4.1 开发环境搭建

4.1.1 安装Visual Studio

4.1.2 安装HALCON

4.1.3 安装深度学习框架

4.1.4 安装图像采集设备驱动

4.2 硬件连接与配置

4.2.1 工业相机安装与连接

4.2.2 近红外光源安装与调试

4.2.3 机器人或分拣设备连接

4.2.4 网络配置

4.3 图像采集与预处理

4.3.1 图像采集

4.3.2 图像预处理

4.4 图像融合与特征提取

4.4.1 图像融合

4.4.2 特征提取

4.5 AI决策模块实现

4.5.1 模型加载与预测

4.5.2 缺陷等级判定与分拣决策

4.6 系统集成与测试

4.7 系统优化与调试

4.7.1 算法优化

4.7.2 硬件优化

4.7.3 系统调试

五、案例数据与效果分析

5.1 案例数据

5.2 效果分析

5.2.1 检测速度

5.2.2 缺陷检出率

5.2.3 误判率

5.2.4 覆盖缺陷类型

六、技术共性分析

6.1 高精度算法

6.2 系统集成

6.3 柔性化设计

七、常见问题及解决方案

7.1 图像质量问题

7.1.1 问题描述

7.1.2 解决方案

7.2 特征提取不准确问题

7.2.1 问题描述

7.2.2 解决方案

7.3 AI模型性能问题

7.3.1 问题描述

7.3.2 解决方案

7.4 系统通信问题

7.4.1 问题描述

7.4.2 解决方案

八、总结与展望

8.1 总结

8.2 展望

8.2.1 深度学习技术的进一步应用

8.2.2 多传感器融合技术

8.2.3 智能化生产管理

8.2.4 行业标准和规范的制定

【C# + HALCON 机器视觉】机器视觉在新能源电池模组外观检测中的实战应用

关键词

C#;HALCON;机器视觉;新能源电池模组;外观检测;多光谱成像;AI决策

一、引言

1.1 新能源电池行业发展现状

随着全球对环境保护和可持续发展的重视,新能源汽车、储能系统等领域得到了迅猛发展,新能源电池作为这些领域的核心部件,其市场需求也呈现出爆发式增长。新能源电池模组的质量直接关系到整个电池系统的性能和安全性,因此对电池模组的质量检测至关重要。

1.2 外观检测的重要性

在新能源电池模组的生产过程中,外观缺陷是影响产品质量的重要因素之一。电池外壳划痕可能会导致电池内部结构受损,影响电池的密封性和安全性;极柱氧化会增加电池的内阻,降低电池的充放电效率;密封胶完整性问题则可能导致电池电解液泄漏,引发安全事故。因此,对电池模组的外观进行全面、准确的检测,及时发现并处理缺陷产品,对于提高产品质量、降低生产成本、保障生产安全具有重要意义。

1.3 机器视觉技术在外观检测中的优势

传统的外观检测方法主要依赖人工目视检查,这种方法存在检测效率低、精度不高、容易受到人为因素影响等缺点。机器视觉技术作为一种先进的检测手段,具有高精度、高速度、非接触、自动化程度高等优点,能够有效地克服人工检测的不足,提高检测效率和准确性。C#作为一种功能强大、易于开发的编程语言,与专业的机器视觉库HALCON相结合,能够实现对新能源电池模组外观的高效、精准检测。

二、应用场景分析

2.1 检测对象及缺陷类型

2.1.1 电池外壳划痕

电池外壳在生产、运输和装配过程中,容易受到碰撞、摩擦等外力作用,从而产生划痕。划痕的长度、宽度和深度各不相同,严重的划痕可能会贯穿电池外壳,影响电池的密封性和安全性。

2.1.2 极柱氧化

极柱是电池与外部电路连接的重要部件,在长期使用或暴露在潮湿、高温等环境中,极柱表面容易发生氧化反应,形成氧化层。氧化层会增加极柱与外部电路的接触电阻,导致电池充放电效率降低,甚至影响电池的正常使用。

2.1.3 密封胶完整性

密封胶用于密封电池模组,防止电解液泄漏。在生产过程中,密封胶可能会出现涂抹不均匀、气泡、裂缝等问题,导致密封效果不佳。密封胶完整性问题会影响电池的安全性和使用寿命。

2.2 检测要求

2.2.1 高精度检测

能够检测出微米级别的缺陷,如微小的划痕和极柱表面的轻微氧化,确保检测结果的准确性和可靠性。

2.2.2 快速检测

满足生产线的高速生产需求,检测速度要达到15秒/模组以上,以保证生产效率。

2.2.3 全面检测

能够覆盖30 + 缺陷类型,对电池模组的外观进行全面、细致的检测,避免漏检和误判。

2.2.4 自动化分拣

根据检测结果,自动对合格产品和缺陷产品进行分拣,提高生产自动化程度。

三、技术实现原理

3.1 多光谱成像技术

3.1.1 原理概述

多光谱成像技术是指在多个不同的光谱波段上对目标物体进行成像,通过融合不同光谱波段的图像信息,能够更全面、准确地反映目标物体的特征。在新能源电池模组外观检测中,融合可见光与近红外图像可以增强缺陷的对比度,提高缺陷检测的准确性。

3.1.2 可见光成像

可见光图像能够反映电池模组的表面纹理和颜色信息,对于检测电池外壳的划痕、颜色变化等缺陷具有较好的效果。

3.1.3 近红外成像

近红外光具有较强的穿透能力,能够穿透电池外壳表面的一些轻微污染物和涂层,检测到外壳内部的缺陷。同时,近红外图像对于检测极柱氧化等缺陷也具有独特的优势,因为氧化层在近红外波段的反射特性与正常金属表面不同。

3.1.4 图像融合

HALCON提供了丰富的图像融合算法,通过将可见光图像和近红外图像进行融合,可以充分发挥两种图像的优势,增强缺陷的对比度和辨识度。常见的图像融合方法包括加权平均法、主成分分析法等。

3.2 AI决策模块

3.2.1 原理概述

AI决策模块是基于机器学习和深度学习算法构建的,通过对大量的缺陷图像数据进行训练,学习不同类型缺陷的特征和模式,从而实现对缺陷的自动分类和等级判定。

3.2.2 数据采集与标注

首先需要收集大量的新能源电池模组外观图像数据,包括正常产品图像和各种缺陷类型的图像。然后对这些图像进行标注,标注内容包括缺陷的类型、位置、大小等信息,为后续的模型训练提供数据支持。

3.2.3 模型训练

选择合适的机器学习或深度学习算法,如卷积神经网络(CNN)、支持向量机(SVM)等,对标注好的图像数据进行训练。在训练过程中,不断调整模型的参数,优化模型的性能,直到模型能够准确地识别和分类不同类型的缺陷。

3.2.4 缺陷等级判定

根据模型的输出结果,结合预设的缺陷等级判定标准,对检测到的缺陷进行等级判定。例如,可以将缺陷分为轻微缺陷、中度缺陷和严重缺陷三个等级,不同等级的缺陷对应不同的处理方式。

3.2.5 分拣决策

根据缺陷等级判定结果,AI决策模块自动生成分拣指令,控制机器人或其他分拣设备将合格产品和缺陷产品分别分拣到不同的区域。

四、实操流程

4.1 开发环境搭建

4.1.1 安装Visual Studio

从Microsoft官方网站下载并安装Visual Studio开发环境,建议选择最新版本的Visual Studio 2022。在安装过程中,选择“使用C#的桌面开发”工作负载,确保安装必要的开发工具和库。

4.1.2 安装HALCON

从MVtec官方网站下载并安装HALCON软件,安装完成后,在Visual Studio中添加HALCON的引用。具体步骤如下:

打开Visual Studio项目,右键单击项目名称,选择“添加” -> “引用”。

在“引用管理器”中,点击“浏览”按钮,找到HALCON安装目录下的halcondotnet.dll文件,选择并添加该引用。

4.1.3 安装深度学习框架

如果使用深度学习算法构建AI决策模块,需要安装相应的深度学习框架,如TensorFlow、PyTorch等。可以通过pip或conda等包管理工具进行安装。

4.1.4 安装图像采集设备驱动

根据所使用的图像采集设备(如工业相机)的型号,从厂商官方网站下载并安装相应的驱动程序和SDK。安装完成后,在Visual Studio项目中添加设备SDK的引用。

4.2 硬件连接与配置

4.2.1 工业相机安装与连接

将工业相机安装在合适的位置,确保能够清晰地拍摄到电池模组的外观图像。使用网线或USB线将相机连接到计算机,并根据相机的说明书进行参数配置,如分辨率、帧率、曝光时间等。

4.2.2 近红外光源安装与调试

安装近红外光源,调整光源的位置和角度,使电池模组表面能够均匀地受到近红外光的照射。通过实验和调试,找到最佳的光源参数,以获得清晰、对比度高的近红外图像。

4.2.3 机器人或分拣设备连接

如果需要实现自动化分拣功能,将机器人或其他分拣设备与计算机连接,并进行通信参数配置。确保计算机能够与分拣设备进行正常的通信,实现对分拣设备的控制。

4.2.4 网络配置

确保计算机、工业相机、近红外光源、机器人或分拣设备等都连接到同一个局域网中,并分配合适的IP地址。配置防火墙和网络设置,允许相关设备之间进行通信。

4.3 图像采集与预处理

4.3.1 图像采集

使用工业相机SDK在C#中编写代码实现图像采集功能。以下是一个简单的示例代码:

using System;

using HalconDotNet;

using YourCameraSDK; // 替换为实际的相机SDK命名空间

namespace BatteryInspection

{

class ImageCapture

{

private Camera camera;

public ImageCapture()

{

camera = new Camera();

camera.Connect(); // 连接相机

}

public HObject CaptureImage()

{

byte[] imageData = camera.Capture(); // 采集图像数据

int width = camera.GetWidth();

int height = camera.GetHeight();

HObject image;

HOperatorSet.GenImage1(out image, "byte", width, height, new HTuple(imageData));

return image;

}

public void Disconnect()

{

camera.Disconnect(); // 断开相机连接

}

}

}

4.3.2 图像预处理

使用HALCON对采集到的可见光和近红外图像进行预处理,包括滤波、增强、配准等操作。以下是一个示例代码:

using HalconDotNet;

namespace BatteryInspection

{

class ImagePreprocessing

{

public HObject[] PreprocessImages(HObject visibleImage, HObject nearInfraredImage)

{

// 可见光图像预处理

HObject filteredVisibleImage;

HOperatorSet.MedianImage(visibleImage, out filteredVisibleImage, "circle", 3, 3, "mirrored"); // 中值滤波

HObject enhancedVisibleImage;

HOperatorSet.HistogramEqualization(filteredVisibleImage, out enhancedVisibleImage); // 直方图均衡化

// 近红外图像预处理

HObject filteredNearInfraredImage;

HOperatorSet.MedianImage(nearInfraredImage, out filteredNearInfraredImage, "circle", 3, 3, "mirrored"); // 中值滤波

HObject enhancedNearInfraredImage;

HOperatorSet.HistogramEqualization(filteredNearInfraredImage, out enhancedNearInfraredImage); // 直方图均衡化

// 图像配准

HObject registeredNearInfraredImage;

HOperatorSet.RigidTransImage(enhancedNearInfraredImage, out registeredNearInfraredImage, GetTransformationMatrix(enhancedVisibleImage, enhancedNearInfraredImage));

return new HObject[] {

enhancedVisibleImage, registeredNearInfraredImage };

}

private HTuple GetTransformationMatrix(HObject referenceImage, HObject movingImage)

{

// 实现图像配准的变换矩阵计算

// 这里可以使用HALCON的图像配准算法,如find_similarity_model等

// 示例代码省略,具体实现根据实际情况调整

return new HTuple();

}

}

}

4.4 图像融合与特征提取

4.4.1 图像融合

使用HALCON的图像融合算法将预处理后的可见光图像和近红外图像进行融合。以下是一个示例代码:

using HalconDotNet;

namespace BatteryInspection

{

class ImageFusion

{

public HObject FusionImages(HObject visibleImage, HObject nearInfraredImage)

{

HObject fusedImage;

HOperatorSet.AddImage(visibleImage, nearInfraredImage, out fusedImage, 0.5, 0); // 简单的加权平均融合

return fusedImage;

}

}

}

4.4.2 特征提取

从融合后的图像中提取缺陷的特征,如边缘、轮廓、纹理等。以下是一个示例代码:

using HalconDotNet;

namespace BatteryInspection

{

class FeatureExtraction

{

public HTuple ExtractFeatures(HObject fusedImage)

{

HTuple edges;

HOperatorSet.EdgesSubPix(fusedImage, out edges, "canny", 1, 20, 40); // 亚像素边缘检测

HTuple contours;

HOperatorSet.Connection(edges, out contours); // 连通区域分析

HTuple features = new HTuple();

for (int i = 1; i <= contours.Length; i++)

{

HTuple singleContour;

HOperatorSet.SelectObj(contours, out singleContour, i);

HTuple area, row, col;

HOperatorSet.AreaCenter(singleContour, out area, out row, out col);

features = features.TupleConcat(area).TupleConcat(row).TupleConcat(col);

}

return features;

}

}

}

4.5 AI决策模块实现

4.5.1 模型加载与预测

使用深度学习框架加载训练好的AI模型,并对提取的特征进行预测。以下是一个使用TensorFlow.NET的示例代码:

using System;

using TensorFlow;

namespace BatteryInspection

{

class AIDecisionModule

{

private TFGraph graph;

private TFSession session;

public AIDecisionModule()

{

// 加载模型

graph = new TFGraph();

graph.Import(File.ReadAllBytes("model.pb"));

session = new TFSession(graph);

}

public int Predict(HTuple features)

{

// 将特征转换为Tensor

TFTensor inputTensor = new TFTensor(ConvertFeaturesToFloatArray(features));

// 定义输入和输出节点

TFOutput input = graph["input"][0];

TFOutput output = graph["output"][0];

// 运行预测

TFSession.Runner runner = session.GetRunner();

runner.AddInput(input, inputTensor);

runner.Fetch(output);

TFTensor[] results = runner.Run();

// 获取预测结果

float[] outputArray = (float[])results[0].GetValue();

int predictedClass = Array.IndexOf(outputArray, outputArray.Max());

return predictedClass;

}

private float[] ConvertFeaturesToFloatArray(HTuple features)

{

float[] floatArray = new float[features.Length];

for (int i = 0; i < features.Length; i++)

{

floatArray[i] = (float)features[i].D;

}

return floatArray;

}

}

}

4.5.2 缺陷等级判定与分拣决策

根据预测结果,结合预设的缺陷等级判定标准,对检测到的缺陷进行等级判定,并生成分拣指令。以下是一个示例代码:

using System;

namespace BatteryInspection

{

class DefectJudgmentAndSorting

{

private int[] defectLevelThresholds = {

10, 20 }; // 预设的缺陷等级阈值

public string JudgeDefectLevel(int predictedClass)

{

if (predictedClass < defectLevelThresholds[0])

{

return "轻微缺陷";

}

else if (predictedClass < defectLevelThresholds[1])

{

return "中度缺陷";

}

else

{

return "严重缺陷";

}

}

public void TriggerSorting(string defectLevel)

{

switch (defectLevel)

{

case "轻微缺陷":

// 控制分拣设备将产品分拣到轻微缺陷区域

Console.WriteLine("将产品分拣到轻微缺陷区域");

break;

case "中度缺陷":

// 控制分拣设备将产品分拣到中度缺陷区域

Console.WriteLine("将产品分拣到中度缺陷区域");

break;

case "严重缺陷":

// 控制分拣设备将产品分拣到严重缺陷区域

Console.WriteLine("将产品分拣到严重缺陷区域");

break;

default:

// 控制分拣设备将产品分拣到合格产品区域

Console.WriteLine("将产品分拣到合格产品区域");

break;

}

}

}

}

4.6 系统集成与测试

将上述各个模块进行集成,编写主程序实现完整的新能源电池模组外观检测功能。以下是一个示例代码:

namespace BatteryInspection

{

class Program

{

static void Main()

{

ImageCapture imageCapture = new ImageCapture();

ImagePreprocessing imagePreprocessing = new ImagePreprocessing();

ImageFusion imageFusion = new ImageFusion();

FeatureExtraction featureExtraction = new FeatureExtraction();

AIDecisionModule aiDecisionModule = new AIDecisionModule();

DefectJudgmentAndSorting defectJudgmentAndSorting = new DefectJudgmentAndSorting();

try

{

// 图像采集

HObject visibleImage = imageCapture.CaptureImage();

HObject nearInfraredImage = imageCapture.CaptureImage();

// 图像预处理

HObject[] preprocessedImages = imagePreprocessing.PreprocessImages(visibleImage, nearInfraredImage);

// 图像融合

HObject fusedImage = imageFusion.FusionImages(preprocessedImages[0], preprocessedImages[1]);

// 特征提取

HTuple features = featureExtraction.ExtractFeatures(fusedImage);

// AI决策

int predictedClass = aiDecisionModule.Predict(features);

// 缺陷等级判定

string defectLevel = defectJudgmentAndSorting.JudgeDefectLevel(predictedClass);

// 触发分拣

defectJudgmentAndSorting.TriggerSorting(defectLevel);

}

catch (Exception ex)

{

Console.WriteLine("检测过程中出现错误: " + ex.Message);

}

finally

{

imageCapture.Disconnect();

}

}

}

}

4.7 系统优化与调试

4.7.1 算法优化

不断优化图像预处理、图像融合、特征提取和AI决策等算法,提高检测的准确性和效率。例如,尝试不同的滤波算法、图像融合方法和特征提取算法,选择最优的参数组合;对AI模型进行进一步的训练和优化,提高模型的泛化能力。

4.7.2 硬件优化

根据实际检测需求,对硬件设备进行优化和升级。例如,更换更高分辨率的工业相机、调整近红外光源的参数、优化机器人或分拣设备的运动轨迹等,提高图像采集质量和分拣效率。

4.7.3 系统调试

对整个检测系统进行全面的调试,确保各个模块之间的协同工作正常。检查图像采集、处理、决策和分拣等环节的流程是否顺畅,及时发现并解决系统中存在的问题。同时,进行大量的实际测试,收集测试数据,对系统的性能进行评估和分析,不断改进和完善系统。

五、案例数据与效果分析

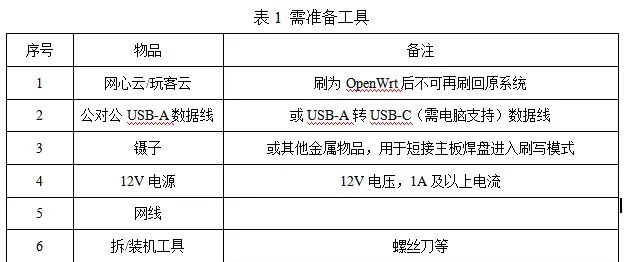

5.1 案例数据

在某新能源电池制造企业的生产线上应用本机器视觉外观检测系统,经过一段时间的运行,收集到以下数据:

| 检测指标 | 数值 |

|---|---|

| 检测速度 | 15秒/模组 |

| 缺陷检出率 | 99% |

| 误判率 | 1% |

| 覆盖缺陷类型 | 30 + |

5.2 效果分析

5.2.1 检测速度

系统的检测速度达到了15秒/模组,满足了生产线的高速生产需求。相比传统的人工检测方法,检测效率大幅提高,能够有效提高企业的生产能力。

5.2.2 缺陷检出率

缺陷检出率达到了99%,表明系统能够准确地检测出大部分的外观缺陷,有效地保证了产品质量。通过及时发现和处理缺陷产品,减少了次品流入市场的风险,提高了企业的品牌形象。

5.2.3 误判率

误判率仅为1%,说明系统的可靠性较高,能够准确地区分合格产品和缺陷产品。低误判率减少了不必要的产品返工和报废,降低了企业的生产成本。

5.2.4 覆盖缺陷类型

系统能够覆盖30 + 缺陷类型,对新能源电池模组的外观进行全面、细致的检测。这使得企业能够对产品的质量进行更严格的把控,提高了产品的一致性和稳定性。

六、技术共性分析

6.1 高精度算法

HALCON的亚像素处理、3D匹配等算法在新能源电池模组外观检测中发挥了重要作用。亚像素处理算法能够将缺陷的边缘定位精度提高到亚像素级别,从而更精确地测量缺陷的大小和位置。3D匹配算法可以处理电池模组的三维信息,提高对复杂形状缺陷的检测能力,支撑了微米级的检测需求。

6.2 系统集成

C#通过OPC UA、TCP/IP等协议实现了与PLC、机器人、MES等设备和系统的无缝对接。与PLC的通信确保了检测系统与生产线的同步运行,能够根据生产线的节奏自动进行检测;与机器人的集成实现了对缺陷产品的自动分拣,提高了生产自动化程度;与MES系统的交互实现了生产数据的实时管理和质量追溯,方便企业对生产过程进行监控和管理。

6.3 柔性化设计

系统采用模块化架构设计,各个功能模块相互独立,便于维护和扩展。当需要检测不同型号或规格的电池模组时,只需对相应的模块进行调整,如修改图像采集参数、更换AI模型等,无需对整个系统进行大规模改造。这种柔性化设计使得系统能够快速适应多品种小批量的生产趋势,降低了企业的生产成本。

七、常见问题及解决方案

7.1 图像质量问题

7.1.1 问题描述

采集到的可见光和近红外图像可能存在噪声、模糊、光照不均等问题,影响缺陷的检测和特征提取。

7.1.2 解决方案

优化图像采集参数:调整工业相机的分辨率、帧率、曝光时间等参数,确保采集到清晰、准确的图像。同时,根据电池模组的表面特性和检测要求,选择合适的近红外光源参数,如波长、强度、角度等,提高图像的质量。

加强图像预处理:在图像预处理阶段,采用更复杂的滤波和增强算法,如高斯滤波、拉普拉斯锐化等,去除图像噪声,增强图像的对比度和清晰度。对于光照不均的问题,可以使用直方图均衡化、自适应滤波等方法进行处理。

改善检测环境:检查检测环境的光照条件,避免强光直射或阴影影响,必要时增加辅助光源。同时,保持检测环境的清洁,避免灰尘、油污等污染物对图像采集造成影响。

7.2 特征提取不准确问题

7.2.1 问题描述

在特征提取过程中,可能会出现提取的特征不准确或不完整的情况,导致缺陷的分类和等级判定出现误差。

7.2.2 解决方案

优化特征提取算法:尝试不同的特征提取算法,如边缘检测、轮廓提取、纹理分析等,选择最适合电池模组外观缺陷检测的算法。同时,对算法的参数进行优化,通过实验和调试找到最佳的参数组合。

增加特征维度:除了传统的几何特征和纹理特征外,可以考虑增加其他特征维度,如颜色特征、光谱特征等,提高特征的丰富性和代表性。

数据增强:通过对训练数据进行旋转、翻转、缩放等操作,增加数据的多样性,提高模型对不同类型缺陷的识别能力。

7.3 AI模型性能问题

7.3.1 问题描述

AI模型的准确率、召回率等性能指标可能达不到预期要求,导致缺陷的误判和漏判。

7.3.2 解决方案

增加训练数据:收集更多的缺陷图像数据,特别是一些罕见的缺陷类型,对AI模型进行更充分的训练。同时,对训练数据进行标注和整理,确保数据的质量和准确性。

调整模型结构和参数:尝试不同的模型结构和参数设置,如增加卷积层的数量、调整学习率等,优化模型的性能。可以使用交叉验证等方法对模型进行评估和选择。

模型融合:将多个不同的AI模型进行融合,综合利用各个模型的优势,提高整体的检测性能。

7.4 系统通信问题

7.4.1 问题描述

C#程序与PLC、机器人、MES等设备和系统之间的通信可能出现中断、数据丢失等问题,影响系统的正常运行。

7.4.2 解决方案

检查网络连接:确保计算机、设备和系统之间的网络连接正常,检查网线、交换机等网络设备是否正常工作。同时,检查防火墙和网络设置,确保允许相关设备之间进行通信。

优化通信协议:选择稳定可靠的通信协议,如OPC UA、TCP/IP等,并对通信参数进行合理配置。增加通信重试机制,当通信出现故障时,自动尝试重新连接和发送数据。

数据校验和纠错:在数据传输过程中,采用数据校验和纠错机制,如CRC校验、奇偶校验等,确保数据的准确性和完整性。

八、总结与展望

8.1 总结

本文详细介绍了C#和HALCON机器视觉技术在新能源电池模组外观检测中的实战应用。通过多光谱成像技术融合可见光与近红外图像,增强了缺陷的对比度;利用AI决策模块实现了对缺陷的自动分类和等级判定,并触发分拣。案例数据表明,该系统具有检测速度快、缺陷检出率高、误判率低等优点,能够有效提高新能源电池模组的外观检测质量和生产效率。同时,分析了高精度算法、系统集成和柔性化设计等技术共性,为系统的开发和优化提供了理论支持。此外,针对常见问题提出了相应的解决方案,确保了系统的稳定运行。

8.2 展望

8.2.1 深度学习技术的进一步应用

随着深度学习技术的不断发展,可以进一步探索更先进的深度学习模型和算法,如目标检测算法(如YOLO、Faster R – CNN等)和语义分割算法(如U – Net、Mask R – CNN等),提高缺陷检测的准确性和效率。同时,可以利用深度学习进行缺陷的自动修复建议,为企业提供更全面的解决方案。

8.2.2 多传感器融合技术

除了可见光和近红外图像外,可以融合其他传感器的数据,如激光扫描数据、超声波数据等,获取更全面的电池模组信息。多传感器融合技术能够提高对复杂缺陷的检测能力,进一步提升检测系统的性能。

8.2.3 智能化生产管理

将外观检测系统与企业的智能化生产管理平台深度集成,实现对生产过程的实时监控和智能决策。通过对大量检测数据的分析和挖掘,优化生产工艺和流程,提高生产效率和产品质量。同时,实现远程监控和故障诊断,方便企业进行远程管理和维护。

8.2.4 行业标准和规范的制定

随着新能源电池行业的发展,需要制定统一的外观检测标准和规范,确保不同企业的检测结果具有可比性和一致性。同时,加强行业内的技术交流和合作,共同推动机器视觉技术在新能源电池外观检测领域的发展和应用。

通过不断地技术创新和应用拓展,机器视觉技术在新能源电池模组外观检测中的应用前景将更加广阔,为新能源电池行业的发展提供有力的技术支持。

暂无评论内容